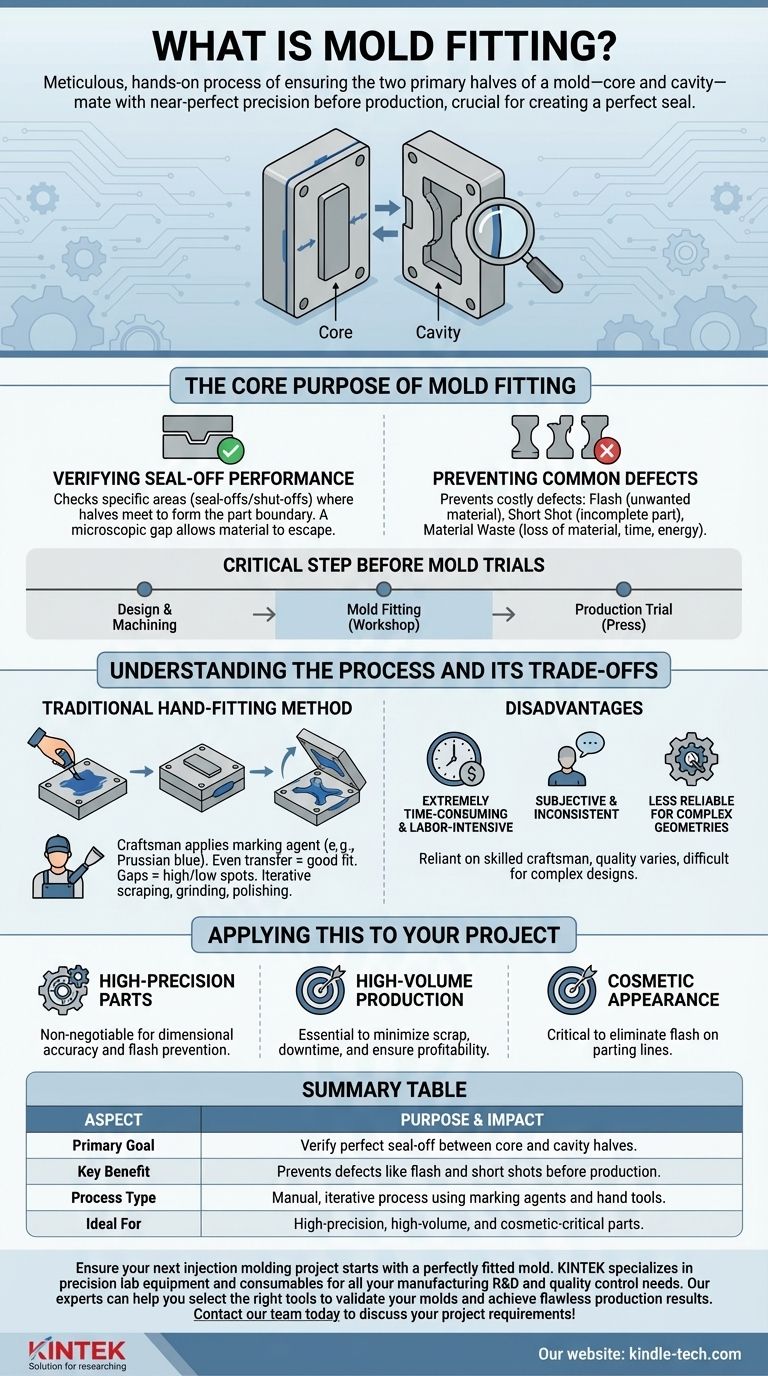

簡単に言えば、金型合わせとは、金型の2つの主要な半分(コアとキャビティ)がほぼ完璧な精度で結合するようにする、細心の注意を払った手作業のプロセスです。この重要な手順は、溶融材料を射出する際に封じ込めるために不可欠な、金型が完璧な密閉を形成できることを確認するために、本格的な生産試作の前に実行されます。

金型合わせの核心的な目的は、部品が合うかどうかを確認するだけでなく、重要な品質保証ステップとして機能することです。金型が生産環境に入る前に、バリやショートショットのような高価な部品欠陥を防ぐために、潜在的な密閉不良を事前に特定し、修正します。

金型合わせの核心的な目的

金型合わせは、工具製造プロセスにおける基本的なステップです。これは、機械加工された工具が射出成形の途方もない圧力の下で設計どおりに機能することを最終的に手作業で確認するものです。

密閉性能の検証

主な目標は、密閉(「シャットオフ」とも呼ばれる)面を確認することです。これらは、コアとキャビティが結合して部品の境界を形成する特定の領域です。

これらの面が完全に合わない場合、隙間が生じます。微細な隙間であっても、高圧下で溶融プラスチックが漏れ出す可能性があります。

一般的な成形不良の防止

不適切な合わせは、高価で一般的な製造不良に直接つながります。

適切な合わせは、以下を防ぐのに役立ちます。

- バリ:密閉部の隙間から部品キャビティ外に漏れ出す、薄く不要な材料。

- ショートショット:キャビティが完全に充填される前に、密閉不良によって圧力が失われた場合に発生する可能性のある、不完全な部品。

- 材料の無駄:バリや不良品は、原材料、時間、エネルギーの直接的な損失を表します。

金型試作前の重要なステップ

金型合わせは、金型が正式な試作のために射出成形機に設置される前に実行されます。

これにより、工具メーカーは管理された作業場環境で微調整を行うことができ、これは本格的な機械依存の試作中に問題を発見するよりもはるかに安価で迅速です。

プロセスとそのトレードオフを理解する

金型合わせの伝統的な方法は熟練した職人の技術に依存していますが、このアプローチには固有の限界があります。

伝統的な手作業による合わせ方法

このプロセスは通常、手作業で行われます。職人は、金型の片側にマーキング剤(プルシアンブルー染料など)を塗布します。

その後、金型を慎重に閉じます。再び開くと、染料がもう一方の半分に転写された部分から、高低差が明らかになります。均一で一貫した転写は良好な合わせを示し、染料の隙間は調整が必要な領域を示します。

職人はその後、高くなった部分を細心の注意を払って削り、研磨し、または磨き上げて完璧な密閉を実現します。これは非常に反復的で、技術に依存するプロセスです。

手動合わせの欠点

効果的ではありますが、伝統的な方法にはいくつかの主要な欠点があります。

これは非常に時間がかかり、労働集約的であり、熟練した工具メーカーの有無に完全に依存します。

このプロセスはまた、主観的です。合わせの品質は職人によって異なり、潜在的な不整合につながる可能性があります。

最後に、非常に複雑な形状の金型の場合、手作業で完璧な合わせを実現することは、指数関数的に困難になり、信頼性も低下します。現代の高精度機械加工は、広範な手作業による合わせの必要性を減らしましたが、多くの場合、最終的で重要な検証ステップとして残っています。

これをプロジェクトに適用する

金型合わせの役割を理解することは、生産工具の品質と準備状況を評価するのに役立ちます。必要な精度のレベルは、プロジェクトの目標に完全に依存します。

- 高精度部品と厳密な公差に重点を置く場合:寸法精度不良やバリを防ぐために、細心の注意を払った適切に文書化された金型合わせプロセスは不可欠です。

- 大量生産に重点を置く場合:初期段階で適切な金型合わせに時間を投資することは、不良率を最小限に抑え、機械のダウンタイムを減らし、長期的な収益性を確保するために不可欠です。

- 外観に重点を置く場合:徹底的な合わせは、パーティングラインにしばしば現れるバリを除去するために不可欠であり、これは外観不良の一般的な原因です。

最終的に、適切な金型合わせは、適切に設計された工具と完璧に製造された部品との間の重要なつながりです。

要約表:

| 側面 | 目的と影響 |

|---|---|

| 主な目標 | コアとキャビティの半分間の完璧な密閉を確認する。 |

| 主な利点 | 生産前にバリやショートショットなどの欠陥を防ぐ。 |

| プロセスタイプ | マーキング剤と手工具を使用した手動の反復プロセス。 |

| 理想的な用途 | 高精度、大量生産、外観が重要な部品。 |

次の射出成形プロジェクトが、完璧に合わされた金型から始まることを確認してください。 KINTEKは、製造R&Dおよび品質管理のあらゆるニーズに対応する精密実験装置と消耗品を専門としています。当社の専門家が、金型を検証し、完璧な生産結果を達成するための適切なツールを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- 三次元電磁ふるい分け装置

- 製薬、化粧品、食品の研究開発向け高性能ラボ用ホモジナイザー

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 真空熱処理・モリブデン線焼結炉(真空焼結用)