本質的に、金属スパッタリングは、極めて薄く均一なコーティングを施すために使用される物理気相成長(PVD)法です。これは真空中で、ターゲットとして知られる固体原料に、プラズマからの高エネルギーイオンを衝突させることによって機能します。この高エネルギー衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して基板上に堆積し、高密度で高品質な膜を形成します。

スパッタリングは、化学的または熱ベースのプロセスとしてではなく、高度に制御された原子スケールの構築技術として理解するのが最適です。プラズマ中のイオンの運動量を利用して、原料を原子ごとに分解し、新しい表面上に新品の膜として再構築します。

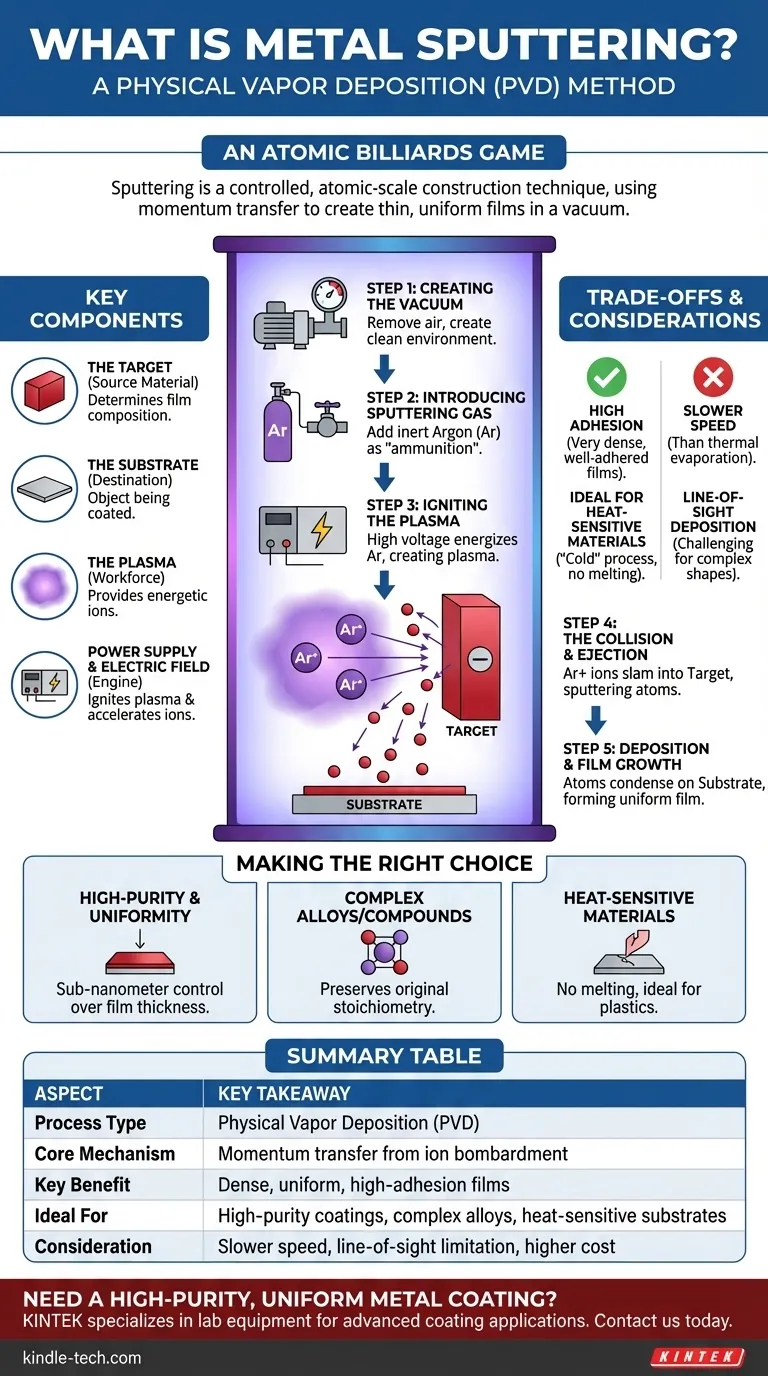

スパッタリングの仕組み:原子ビリヤードゲーム

スパッタリングは、密閉された真空チャンバー内で行われる精密な多段階プロセスです。核となる原理は運動量伝達であり、一つの粒子が別の粒子に衝突してその移動を強制するものです。

ステップ1:真空環境の構築

まず、ターゲット(スパッタリングされる金属)と基板(コーティングされる物体)をチャンバー内に設置します。膜の汚染を防ぎ、スパッタされた原子が望ましくない粒子と衝突することなくターゲットから基板へ自由に移動できるようにするため、ほぼすべての空気が排出されます。

この真空は、膜を汚染する可能性のある大気ガスを除去し、スパッタされた原子が望まない粒子と衝突することなくターゲットから基板へ自由に移動できるようにするために不可欠です。

ステップ2:スパッタリングガスの導入

次に、不活性ガス(通常はアルゴン(Ar))が少量、精密に制御されながらチャンバー内に導入されます。このガスは反応性がなく、プロセスの「弾薬」として機能します。

ステップ3:プラズマの点火

ターゲットと基板の間に高電圧が印加され、ターゲットは負極(カソード)として機能します。この強い電界により、アルゴンガスが励起されます。

このエネルギーにより、アルゴン原子から電子が剥ぎ取られ、自由電子と正電荷を帯びたアルゴンイオン(Ar+)の混合物が生成されます。この励起されたイオン化ガスがプラズマとして知られています。

ステップ4:衝突と放出

正電荷を帯びたアルゴンイオンは電界によって強力に加速され、負電荷を帯びたターゲット材料の表面に激突します。 この衝突は純粋な運動量伝達です。アルゴンイオンがターゲットに十分な力で衝突し、ターゲット表面から個々の原子を叩き出し、「スパッタ」します。

ステップ5:堆積と膜の成長

叩き出されたターゲット原子は、真空チャンバー内を蒸気流として移動します。それらがより冷たい基板に到達すると、その表面に凝縮します。

時間とともに、これらの原子が層をなして蓄積し、特定の望ましい特性を持つ、薄く、高密度で、非常に均一な膜を形成します。

スパッタリングシステムの主要コンポーネント

各コンポーネントの機能を理解することで、プロセスがどのように精密に制御されているかが明確になります。

ターゲット(原料)

これは、堆積させたい純粋な材料(チタン、アルミニウム、金、または特定の合金など)のブロックまたはプレートです。ターゲットの組成が、最終的な膜の組成を直接決定します。

基板(目的地)

これはコーティングされる物体です。基板は、シリコンウェハやガラスパネルから、プラスチック部品や医療用インプラントまで多岐にわたります。

プラズマ(作業部隊)

プラズマは、スパッタリングの物理的な作業を行う高エネルギーイオンを提供します。プラズマの密度とエネルギーは、堆積速度を制御するために使用される主要な変数です。

電源と電界(エンジン)

電源は、プラズマを点火し、イオンをターゲットに向けて加速するための電圧を生成します。多くの最新システムでは、ターゲットの背後に磁石(マグネトロンスパッタリング)を使用して電子を閉じ込め、これによりプラズマの効率が劇的に向上し、より低い圧力でより速いスパッタリング速度が可能になります。

トレードオフと考慮事項の理解

スパッタリングは強力な技術ですが、すべての用途に適しているわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

高い密着性、遅い速度

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、非常に高密度で密着性の高い膜を形成するのに役立ちます。しかし、このプロセスは通常、熱蒸着などの他の方法よりも遅いです。

一方向性成膜

スパッタされた原子は、ターゲットから基板へ比較的直進します。そのため、高度な基板の回転と操作を行わない場合、複雑な三次元形状を均一にコーティングすることは困難になる可能性があります。

プロセスの複雑さとコスト

スパッタリングには、真空チャンバー、高電圧電源、精密なガス流量制御が必要です。初期の設備投資コストと運用上の複雑さは、電気めっきや塗装などのより単純なコーティング方法よりも高くなります。

目標に応じた適切な選択

スパッタリングを使用するかどうかの決定は、最終的な膜に要求される特性に完全に依存します。

- 主な焦点が高純度で均一なコーティングである場合: スパッタリングは、広い表面積にわたって膜の厚さと組成をサブナノメートルレベルで例外的に制御できます。

- 主な焦点が複雑な合金や化合物のコーティングである場合: スパッタリングは、ターゲット材料の化学量論を堆積膜内で概ね維持するため、優れています。

- 主な焦点が熱に弱い材料のコーティングである場合: スパッタリングは原料を溶かす必要のない「低温」プロセスであるため、プラスチックや電子機器などのデリケートな基板に最適です。

結局のところ、スパッタリングを選択することは、堆積速度や初期コストよりも、膜の品質、純度、密着性を優先するという戦略的な決定です。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核となるメカニズム | プラズマ中のイオン衝撃による運動量伝達 |

| 主な利点 | 高密度で均一、高い密着性を持つ膜 |

| 理想的な用途 | 高純度コーティング、複雑な合金、熱に弱い基板 |

| 考慮事項 | 堆積速度が遅い、一方向性の制限、設備コストが高い |

プロジェクトに高純度で均一な金属コーティングが必要ですか?

KINTEKは、高度なコーティング用途向けの実験装置と消耗品の専門サプライヤーです。スパッタリングターゲットとシステムに関する当社の専門知識は、お客様の研究や生産が要求する、正確で高品質な薄膜の実現を支援します。

今すぐ専門家にご連絡いただき、お客様固有の要件についてご相談の上、最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- 灰分は何によって決まるのか?材料のミネラル含有量に影響を与える主要な要因を理解しましょう。

- 物理蒸着には何種類ありますか?4つの主要なPVDプロセスを解説

- 触媒含浸ワークフローにおいて、実験用オーブンが不可欠な理由は何ですか?材料の構造的完全性を確保する

- 冷却速度は機械的特性にどのように影響しますか?強度と延性のトレードオフをマスターする

- 赤外線乾燥炉を使用する目的は何ですか?銅メッキグラファイト複合粉末の品質を最適化する

- ロジンアリルエステルの合成中に真空蒸留システムが必要なのはなぜですか?製品の完全性を保護する

- 成膜技術が優れているのはなぜですか?優れた材料のための原子レベルの制御を解き放つ

- 超低温フリーザーにおける正確な記録保持が重要なのはなぜですか?サンプルの完全性を保護し、コンプライアンスを確保するため