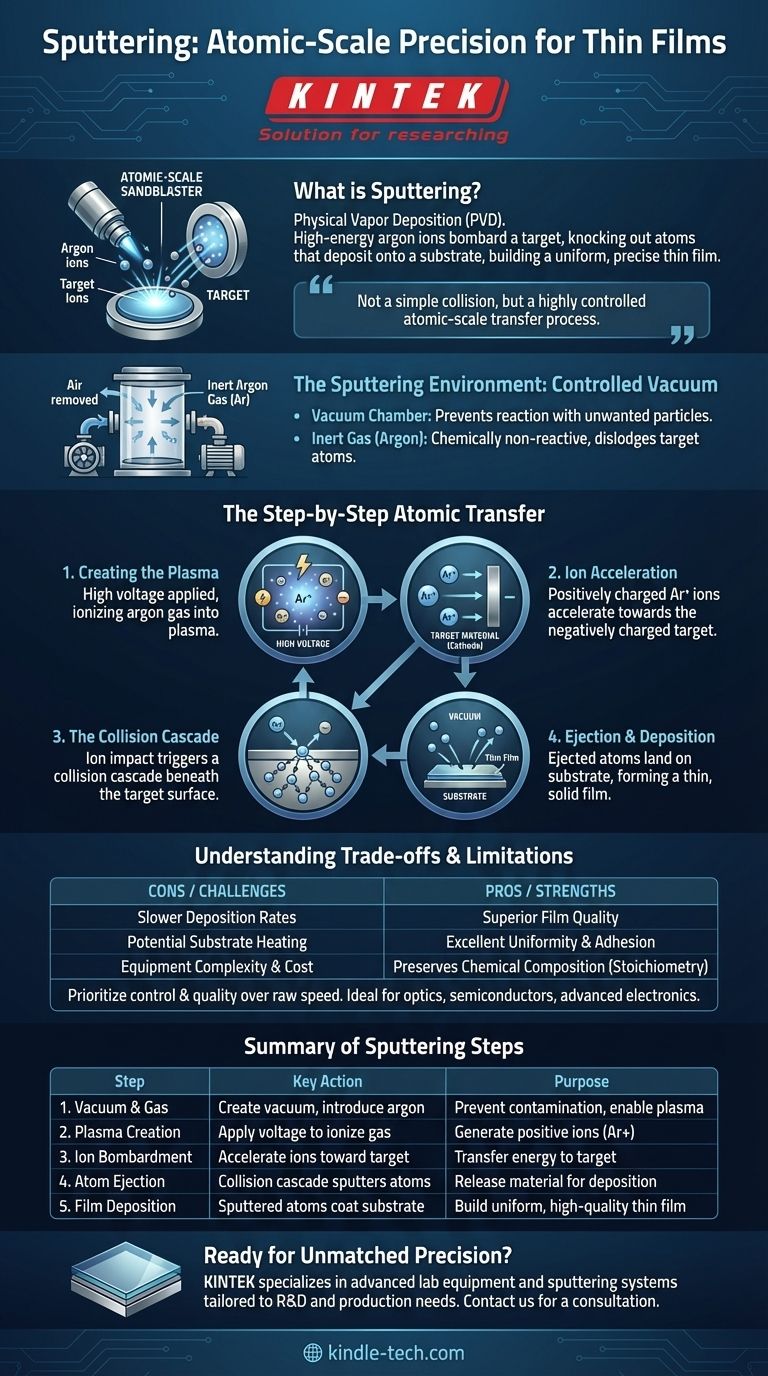

本質的に、スパッタリングは物理気相成長(PVD)プロセスであり、原子スケールのサンドブラストのように機能します。高真空中で、不活性ガス(通常はアルゴン)のエネルギー化されたイオンが加速され、ターゲットとして知られる原料に衝突します。この高エネルギー衝突により、ターゲットから原子が物理的に叩き出され(スパッタされ)、それらが移動して基板上に堆積し、非常に均一で精密な薄膜が形成されます。

スパッタリングは、単なる衝突ではなく、高度に制御された原子スケールの移動プロセスとして理解するのが最適です。エネルギー化されたガスイオンを使用して原料から原子を物理的に叩き出すことにより、別の表面上に特性が精密に設計された超薄膜を作成することが可能になります。

スパッタリング環境:制御された真空

スパッタリングプロセスを理解するには、まずそれが起こる高度に制御された環境を理解する必要があります。これは単純な化学反応ではなく、成功するために特定の条件を必要とする物理プロセスです。

真空チャンバーの役割

スパッタリングプロセス全体は、真空チャンバー内で行われます。酸素、水蒸気、その他の大気ガスを除去するために空気が排出されます。

この真空は、スパッタされた原子がターゲットから基板へ移動する途中で、不要な粒子と反応したり、それらによって散乱されたりするのを防ぐために極めて重要です。

不活性ガスの導入

真空が確立されると、高純度の不活性ガス(最も一般的にはアルゴン(Ar))が少量、制御されて導入されます。

アルゴンが使用されるのは、化学的に不活性であり、衝突時にターゲット材料から原子を効果的に叩き出すのに十分な原子質量を持っているためです。

ステップバイステップの原子移動

準備が整うと、コアとなるスパッタリング機構が開始されます。これは、固体ターゲット材料を基板上の薄膜に変換する一連のイベントです。

ステップ1:プラズマの生成

チャンバー全体に高電圧が印加され、ターゲット材料がカソード(負の電荷)として機能します。

この電気エネルギーにより、アルゴンガス原子がイオン化され、電子が剥ぎ取られ、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物が生成されます。このエネルギー化されたイオン化ガス状態はプラズマとして知られています。

ステップ2:イオンの加速と衝突

正に帯電したアルゴンイオンは、負に帯電したターゲット材料に向かって強く引き寄せられ、加速されます。

移動中にかなりの運動エネルギーを得て、最終的に高速でターゲットの表面に激突します。

ステップ3:衝突カスケード

単一のイオン衝突は、単に1つの原子に当たる以上のことをします。運動量を伝達し、ターゲット表面の下で連鎖反応、すなわち「衝突カスケード」を引き起こします。

ターゲット材料内の原子が隣接する原子と衝突し、ビリヤードのブレイクのように、原子格子全体にエネルギーを伝達します。

ステップ4:放出と堆積

この衝突カスケードが、原子結合力を超えるのに十分なエネルギーを持ってターゲット表面上の原子に到達すると、その原子はターゲットから放出されるか、スパッタされます。

これらの解放された原子は真空チャンバーを通過し、基板上に着地して冷却、凝縮し、徐々に堆積して薄く固体の膜を形成します。

トレードオフと限界の理解

スパッタリングは強力ですが、万能の解決策ではありません。その有効性は、特定の運用上のトレードオフによって定義されており、それが一部の用途には理想的であり、他の用途にはあまり適さないものとなっています。

堆積速度の遅さ

熱蒸着などの他のPVD法と比較して、スパッタリングは一般的に遅いプロセスです。原子を一つずつ叩き出す機械的な性質は、材料を沸騰させるよりも遅いです。

これにより、非常に厚い膜の堆積や、高いスループットが主な懸念事項となる用途では、経済的でなくなります。

基板加熱の可能性

イオン衝突と膜凝縮に関わるかなりのエネルギーは、基板の加熱につながる可能性があります。

これは、特定のプラスチックや生物学的サンプルなどの熱に弱い材料をコーティングする場合に課題となり、能動的な冷却システムが必要になることがあります。

装置の複雑さとコスト

スパッタリングシステムは、効率的に動作するために高真空環境、洗練された電源、そして多くの場合、磁場(マグネトロンスパッタリングの場合)を必要とします。

これにより、初期の装置投資と運用上の複雑さが、一部の代替コーティング方法よりも高くなります。

目標に合わせた適切な選択

スパッタリングを使用するという決定は、基本的に、生の堆積速度よりも制御と膜品質を優先することに関係しています。

- 主な焦点が精度と膜品質である場合:スパッタリングは、膜の密度、均一性、密着性、形態に対する優れた制御を提供し、光学、半導体、高度な電子機器に最適です。

- 主な焦点が単純なコーティングのための堆積速度である場合:熱蒸着などの他の方法は、基本的な金属化の用途では時間効率とコスト効率が高い可能性があります。

- 主な焦点が複雑な合金や化合物のコーティングである場合:スパッタリングは、結果として得られる膜においてターゲット材料の化学組成(化学量論)を一般的に維持するため、優れています。

最終的に、スパッタリング機構を理解することで、アプリケーションで要求される精度と材料特性に完全に一致する堆積方法を選択できるようになります。

要約表:

| スパッタリングのステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 真空とガス | 真空を作成し、アルゴンガスを導入 | 汚染を防ぎ、プラズマを可能にする |

| 2. プラズマ生成 | 電圧を印加してアルゴンガスをイオン化 | 正イオン(Ar+)を生成する |

| 3. イオン衝突 | イオンをターゲット(カソード)に向けて加速 | ターゲット原子にエネルギーを伝達する |

| 4. 原子放出 | 衝突カスケードによりターゲット原子がスパッタされる | 堆積のための材料を放出する |

| 5. 膜堆積 | スパッタされた原子が移動し、基板をコーティングする | 均一で高品質な薄膜を構築する |

薄膜アプリケーションで比類のない精度を達成する準備はできましたか?

スパッタリングは高性能コーティングを作成するためのゴールドスタンダードですが、最適な結果を得るには適切な装置と専門知識が必要です。KINTEKは、高度なラボ機器と消耗品を専門としており、研究開発および製造ラボの厳密なニーズに合わせて調整された堅牢なスパッタリングシステムとターゲットを提供しています。

次世代の半導体、精密光学機器、高度なセンサーを開発しているかどうかにかかわらず、当社のソリューションは、お客様の成功に不可欠な優れた膜の均一性、密着性、化学量論的制御を提供します。

KINTEKのスパッタリングシステムがお客様の研究と製造をどのように向上させることができるかについて話し合いましょう。今すぐ専門家にご連絡いただき、個別相談をご予約ください。

ビジュアルガイド