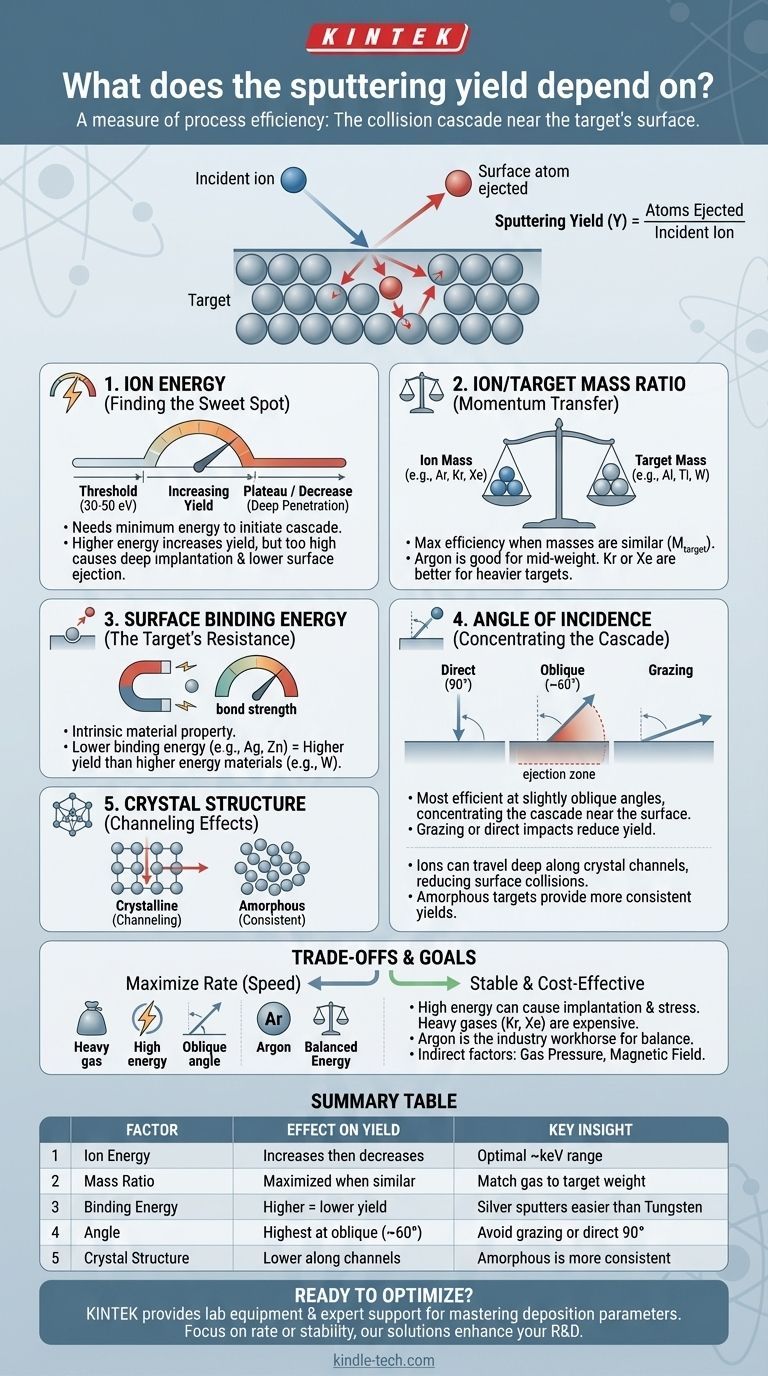

本質的に、スパッタリング収率はプロセス効率の尺度です。これは、ターゲット材料の表面に衝突する単一のイオンごとに放出される原子の平均数です。この収率は固定値ではなく、衝突の基本的な物理学によって決定され、主に、入射イオンのエネルギーと質量、ターゲット原子の質量と表面結合エネルギー、および衝突角に依存します。

スパッタリングは根本的に運動量伝達のゲームです。スパッタリング収率を理解する鍵は、それを独立した変数のリストとしてではなく、単一のイベント、つまりターゲット表面近くでの衝突カスケードの結果として捉えることです。収率を制御する能力は、そのエネルギー伝達の効率を支配する要因をいかに操作するかに完全に依存します。

衝突カスケードの物理学

スパッタリングは、入射イオンが十分なエネルギーでターゲットに衝突し、原子衝突の連鎖反応を開始するときに発生します。この「衝突カスケード」は表面に戻り、表面の原子が結合を克服するのに十分なエネルギーを得ると、放出されます。スパッタ収率は、このプロセスの成功を定量化します。

イオンエネルギーの役割:スイートスポットを見つける

ターゲット原子を放出するには、入射イオンがまず材料の表面結合エネルギーを克服する必要があります。これには、通常30〜50電子ボルト(eV)の最小運動エネルギーが必要です。

このしきい値を下回ると、イオンは生産的なカスケードを開始するのに十分な力を欠き、スパッタリングは発生しません。

しきい値を超えると、スパッタ収率はイオンエネルギーとともに大幅に増加します。エネルギーが増加すると、より激しく広範囲な衝突カスケードが発生し、表面原子が放出される確率が高まります。

ただし、この傾向は無限に続くわけではありません。非常に高いエネルギー(多くの場合数千eV以上)では、入射イオンがターゲットに深く侵入しすぎます。衝突カスケードのエネルギーは表面のはるか下で堆積されるため、表面原子が放出される可能性が低くなります。これにより、スパッタ収率が横ばいになるか、あるいは減少することもあります。

運動量伝達:イオンとターゲットの質量のマッチング

あらゆる衝突の効率は、衝突する物体の質量に依存します。原子スケールでも同じです。イオンの質量とターゲット原子の質量の比率は、どれだけの運動量が伝達されるかを決定する上で重要な要素です。

質量がほぼ等しい場合に最大のエネルギー伝達が発生します。このため、アルゴン(原子質量約40 amu)は、アルミニウム(約27 amu)やチタン(約48 amu)などの中程度の重さの多くの金属にとって一般的で効果的なスパッタリングガスです。

より重いターゲット原子の場合、クリプトン(約84 amu)やキセノン(約131 amu)のようなより重いスパッタリングガスを使用すると、より効率的な運動量伝達と大幅に高いスパッタ収率が得られます。

ターゲットの抵抗:表面結合エネルギー

表面結合エネルギーは、原子をターゲットの表面に保持するエネルギーです。これはターゲット材料自体の固有の特性です。

表面結合エネルギーが低い材料は「スパッタしやすい」です。それらの原子は表面から放出されるのに必要なエネルギーが少なく、これは同じ条件下でより高いスパッタリング収率に直接つながります。例えば、亜鉛や銀のような金属は、タングステンよりも結合エネルギーが低く、スパッタ収率が高くなります。

幾何学的および構造的影響

衝突の核となる物理学を超えて、相互作用の幾何学も重要な役割を果たします。

入射角

スパッタリングは一般的に、直接90度の衝突ではなく、わずかに斜めの入射角で最も効率的です。

イオンが斜めに表面に衝突すると、衝突カスケードが表面に集中します。これにより、放出された原子が単にターゲットの奥深くに移動するのではなく、放出される可能性が高まります。

ただし、非常に浅い(かすめるような)角度では、イオンが単に表面から散乱する可能性が高く、これによりスパッタ収率が再び減少します。

結晶性ターゲットと非晶質ターゲット

結晶構造を持つターゲットの場合、イオンビームに対する結晶軸の向きが重要です。

イオンが結晶格子内の開いた「チャネル」に沿って衝突すると、ごくわずかな衝突で材料の奥深くまで移動できます。この現象はチャネリングとして知られ、表面衝突の数を大幅に減らし、その結果スパッタ収率を低下させます。

トレードオフの理解

可能な限り最高の収率を最適化することが常に最善の戦略であるとは限りません。選択には、実用的および経済的なトレードオフが伴います。

高エネルギーが常に優れているとは限らない

より高い収率のためにイオンエネルギーを最大まで押し上げると、負の結果を招く可能性があります。極めて高エネルギーのイオンは、ターゲットや成長中の膜に埋め込まれる(イオン注入)可能性があり、不純物や応力を導入する可能性があります。また、より多くの電力を必要とし、過度のターゲット加熱につながる可能性があります。

ガス質量のジレンマ

クリプトンやキセノンのような重い希ガスは、はるかに高いスパッタ収率を提供しますが、アルゴンよりも大幅に高価です。ほとんどの産業用途では、アルゴンが性能と費用対効果の最良のバランスを提供し、業界の主力となっています。

間接的なプロセスパラメータ

ガス圧や磁場強度(マグネトロンスパッタリングの場合)などの要因は、スパッタ収率を直接決定するものではありません。むしろ、それらは主要な要因に影響を与えるために使用される制御ノブです。例えば、ガス圧を上げると、より多くの気相衝突のために平均イオンエネルギーが減少し、これにより収率が低下する可能性があります。

目標に合った適切な選択をする

スパッタ収率を制御するためのアプローチは、速度、コスト、膜品質のいずれであっても、最終目標によって決定されるべきです。

- 成膜速度の最大化が主な焦点の場合:重いスパッタリングガスを使用し(コストが許せば)、収率曲線が横ばいになる直前の最適なエネルギーで操作し、わずかに法線から外れた入射角を使用します。

- プロセス安定性と費用対効果が主な焦点の場合:アルゴンガスを使用します。これは、幅広い一般的なターゲット材料に対して堅牢で経済的なソリューションを提供します。

- 単結晶ターゲットをスパッタリングする場合:チャネリング効果がスパッタリング速度の予期せぬ低下を引き起こす可能性があるため、ターゲットのイオン源に対する向きに注意してください。

最終的に、スパッタ収率を習得することは、特定の材料目標を達成するために原子スケールでのエネルギー伝達を制御することです。

要約表:

| 要因 | スパッタリング収率への影響 | 重要な洞察 |

|---|---|---|

| イオンエネルギー | 横ばいになり、その後減少 | 最適なエネルギーは通常keVの範囲です。 |

| イオン/ターゲット質量比 | 質量が類似している場合に最大化 | アルゴンは中程度の重さの金属に理想的です。より重いターゲットにはKrまたはXeを使用します。 |

| 表面結合エネルギー | エネルギーが高いほど収率が低い | 銀のような材料はタングステンよりもスパッタリングしやすいです。 |

| 入射角 | 斜め角度(約60°)で最も高い | かすめるような衝突または直接(90°)衝突は効率を低下させます。 |

| 結晶構造 | 結晶チャネルに沿って収率が低い | 非晶質材料はより一貫した収率を提供します。 |

スパッタリングプロセスを最適化する準備はできていますか?

スパッタリング収率を理解することは、正確で高品質な薄膜を実現するための第一歩です。KINTEKは、成膜パラメータを習得するために必要な実験装置と専門的なサポートを提供することに特化しています。

重いガスで成膜速度を最大化することに重点を置いている場合でも、アルゴンで費用対効果が高く安定したプロセスを確保することに重点を置いている場合でも、当社のスパッタリングシステムと消耗品の範囲は、お客様の特定の実験室要件を満たすように設計されています。

お客様のアプリケーションについて話し合いましょう。 今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の研究開発成果をどのように向上させることができるかを探ります。

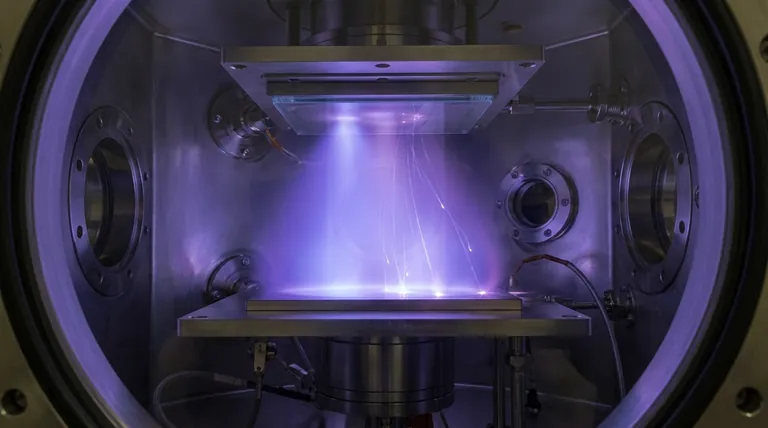

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器