スパッタリングは、プラズマを生成し、ターゲット材料を衝撃するためにエネルギーがどのように供給されるかによって分類されます。最も基本的なタイプは、電気伝導性材料に非常に効果的なDC(直流)スパッタリングと、非導電性、絶縁性材料を堆積するために交流電界を使用するRF(高周波)スパッタリングです。マグネトロン、イオンビーム、反応性スパッタリングなどの他の重要なバリエーションは、堆積速度、膜品質を向上させたり、新しい複合材料を作成したりするために設計された強化機能です。

選択するスパッタリングの種類は、好みの問題ではなく、材料の直接的な結果です。DCとRFの基本的な選択は、ターゲット材料が電気を伝導するかどうかによって決まり、他の方法は堆積速度、膜の純度、または化学組成を向上させるために選択されます。

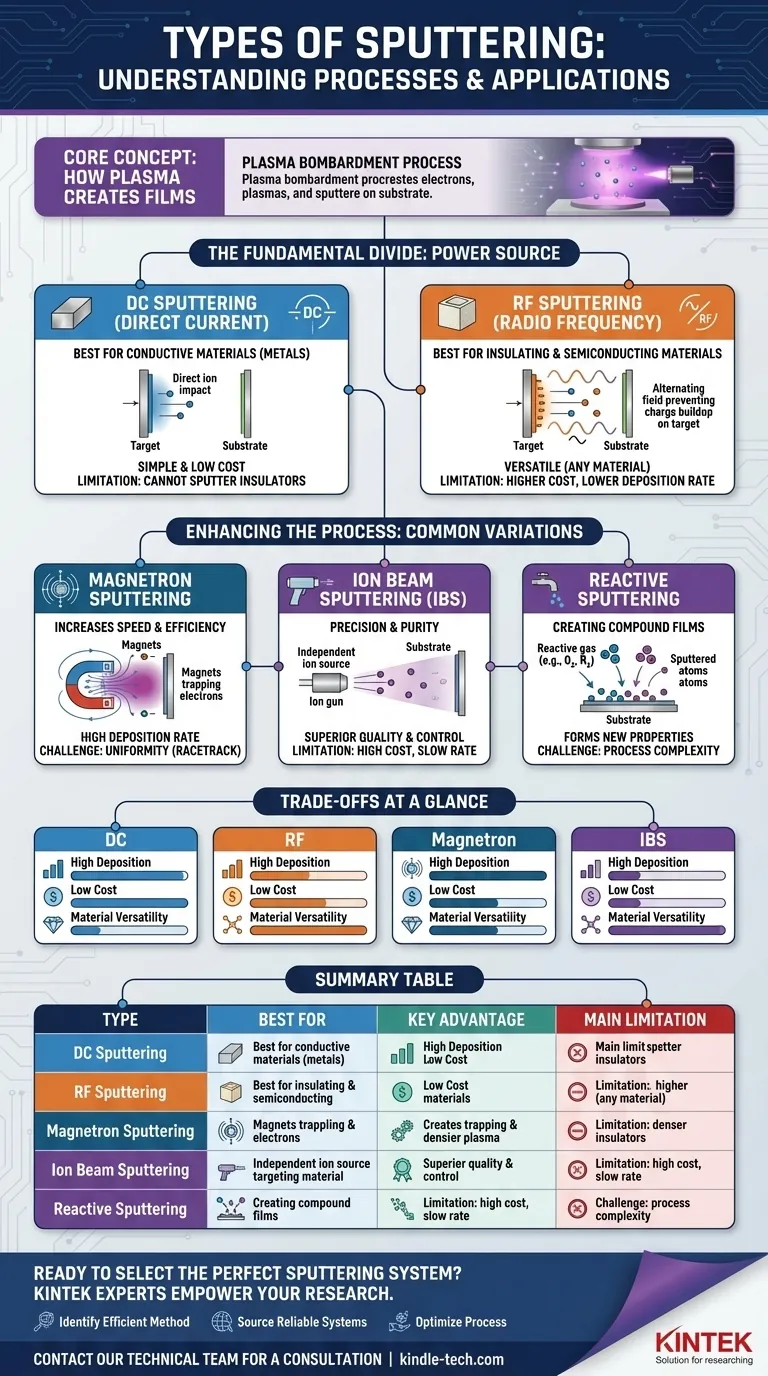

基本的な区分:電源

スパッタリング方法の主な違いは、使用される電源の種類にあります。この選択は、堆積させようとする材料の電気伝導性によって決まります。

DCスパッタリング:金属の主力

DC(直流)スパッタリングは、この技術の最も単純な形態です。低圧真空チャンバー内(通常はアルゴンなどの不活性ガスが充填されている)で、ターゲット材料(陰極)に高DC電圧が印加されます。

この高電圧がプラズマを点火します。正に帯電したアルゴンイオンが負に帯電したターゲットに向かって加速され、十分な力で衝突して原子を「スパッタ」します。これらのスパッタされた原子は、基板上に移動して堆積し、薄膜を形成します。

DCスパッタリングの決定的な制限は、導電性ターゲット材料にのみ機能することです。

RFスパッタリング:絶縁体のソリューション

絶縁性ターゲット(セラミックなど)にDCスパッタリングを使用しようとすると、正イオンがその表面に急速に蓄積します。この正電荷の蓄積は「ターゲット汚染」として知られ、負電圧を効果的に中和し、スパッタリングプロセスを停止させてしまいます。

RF(高周波)スパッタリングは、DC電源の代わりに高周波交流電源を使用することでこれを解決します。電界は正と負の間で急速に交互に変化し、交互のサイクルで電子を引き付け、次にイオンを引き付けます。

この交互の衝撃により電荷の蓄積が防止され、絶縁性および半導体材料の効果的なスパッタリングが可能になります。RFシステムは、より低いガス圧で動作することもでき、これにより膜品質が向上する可能性があります。

プロセスの強化:一般的なスパッタリングのバリエーション

基本的な電源を超えて、速度、制御、および膜組成のためにスパッタリングプロセスを最適化するために、いくつかの主要な方法論が開発されてきました。

マグネトロンスパッタリング:速度と効率の向上

マグネトロンスパッタリングは、DCおよびRFシステムの両方に適用できる強化機能です。ターゲットの背後に強力な磁石を配置します。

これらの磁石は、ターゲットの真前の磁場に電子を閉じ込めます。これにより、電子がアルゴン原子と衝突する確率が劇的に増加し、同じ電力入力でより高密度のプラズマが生成されます。

その結果、堆積速度が著しく向上し、基板の加熱が少なくなるため、マグネトロンスパッタリングはほとんどの産業用途で主要な方法となっています。

イオンビームスパッタリング(IBS):精度と純度

イオンビームスパッタリングでは、プラズマ生成がターゲットから物理的に分離されています。独立したイオン源、または「ガン」が、ターゲットを狙う集束されたイオンビームを生成します。

この分離により、イオンエネルギーとイオン電流を独立して制御できます。IBSは、非常に高品質で高密度かつ純粋な膜を精密な膜厚制御で作成できるため、高性能な光学コーティングや高度なエレクトロニクスに最適です。

反応性スパッタリング:複合膜の作成

反応性スパッタリングは、明確なハードウェアタイプではなく、プロセスです。不活性スパッタリングガス(アルゴン)とともに、反応性ガス(酸素や窒素など)を意図的に真空チャンバーに導入します。

金属ターゲット(例:チタン)から原子がスパッタされると、それらは移動中または基板表面でこのガスと反応します。これにより、元のターゲット材料とは劇的に異なる特性を持つ窒化チタン(TiN)や二酸化ケイ素(SiO₂)などの複合膜を形成できます。

トレードオフの理解

各スパッタリング方法は、機能、複雑さ、コストの独自のバランスを提供します。これらのトレードオフを理解することが、適切なプロセスを選択するための鍵となります。

DCスパッタリング:シンプルさ vs. 制限

DCスパッタリングの主な利点は、そのシンプルさと低い装置コストです。しかし、電気伝導性材料の堆積に厳しく限定されており、これは重大な制約です。

RFスパッタリング:汎用性 vs. 複雑さ

RFスパッタリングの主な利点は、導電性または絶縁性に関わらず、文字通りあらゆる材料を堆積できることです。トレードオフは、RF電源とインピーダンス整合ネットワークの複雑さとコストが高くなること、およびDCマグネトロンと比較して一般的に堆積速度が低いことです。

マグネトロンスパッタリング:速度 vs. 均一性の課題

マグネトロンスパッタリングの明確な利点は、その高い堆積速度であり、これは製造にとって非常に重要です。潜在的な欠点は、磁場がターゲット上に不均一なエロージョンパターン(「レーストラック」)を作成することであり、適切に管理しないと膜の均一性やターゲット材料の利用率に影響を与える可能性があります。

イオンビームスパッタリング:品質 vs. コストと速度

IBSは、比類のない品質、密度、純度を持つ膜を生成します。この性能は、マグネトロンベースのシステムと比較して、堆積速度がはるかに遅く、装置コストと複雑さが大幅に高いというコストを伴います。

アプリケーションに合った適切な選択をする

スパッタリング技術の選択は、材料要件とプロジェクト目標を明確に理解することによって決定されるべきです。

- 導電性膜(金属など)を迅速かつ費用対効果高く堆積することが主な目的の場合: DCマグネトロンスパッタリングは業界標準であり、最も効率的な選択肢です。

- 絶縁性膜(酸化物やセラミックなど)を堆積することが主な目的の場合: RFスパッタリングは必須の選択肢であり、実用的な堆積速度を達成するためにほとんどの場合マグネトロンと組み合わされます。

- 特定の複合膜(窒化チタンなど)を作成することが主な目的の場合: 反応性スパッタリングが正しいプロセスであり、通常はDCまたはRFマグネトロンシステムを使用します。

- 要求の厳しい光学部品やエレクトロニクス向けに可能な限り最高の膜純度と密度を達成することが主な目的の場合: イオンビームスパッタリング(IBS)は、その高いコストと複雑さを正当化する優れた制御と膜品質を提供します。

これらの主要な違いを理解することで、材料、予算、および望ましい膜品質に合致する正確なスパッタリング技術を選択することができます。

要約表:

| スパッタリングの種類 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| DCスパッタリング | 導電性材料(金属) | シンプル、低コスト | 絶縁体をスパッタできない |

| RFスパッタリング | 絶縁性および半導体材料 | 汎用性(あらゆる材料) | 高コスト、低堆積速度 |

| マグネトロンスパッタリング | 高速堆積(産業用) | 高堆積速度、高効率 | 均一性の課題の可能性 |

| イオンビームスパッタリング(IBS) | 高純度膜(光学、エレクトロニクス) | 優れた膜品質と制御 | 高コスト、低堆積速度 |

| 反応性スパッタリング | 複合膜の作成(例:TiN、SiO₂) | 新しい材料特性を形成 | プロセスの複雑さ |

研究室に最適なスパッタリングシステムを選択する準備はできましたか?

適切なスパッタリング技術を選択することは、金属、セラミック、複雑な化合物など、望ましい薄膜特性を達成するために不可欠です。KINTEKの専門家は、お客様の特定の堆積課題に最適な研究室設備ソリューションを提供することに特化しています。

私たちができること:

- お客様の材料とアプリケーションに最も効率的で費用対効果の高い方法を特定します。

- 一貫した高品質の結果を提供する信頼性の高いDC、RF、マグネトロン、またはイオンビームスパッタリングシステムを調達します。

- 膜の均一性、純度、堆積速度を向上させるためにプロセスを最適化します。

プロジェクトの成功を運任せにしないでください。今すぐ当社の技術チームにご連絡いただき、パーソナライズされたコンサルテーションを受けて、KINTEKが精密スパッタリングソリューションでお客様の研究開発を強化できるようお手伝いいたします。

ビジュアルガイド