非常に多用途な成膜技術ですが、スパッタリングには無視できない欠点があります。主な欠点としては、比較的遅い成膜速度、高い初期装置コスト、スパッタリングガスやターゲットからの膜汚染の可能性、そして高エネルギーイオン衝撃によるデリケートな基板材料への損傷リスクなどが挙げられます。

スパッタリングは高品質な薄膜を作成するための強力で制御可能な手法ですが、万能ではありません。その主なトレードオフは、熱蒸着などの他の手法と比較して、優れた膜特性(密着性や組成制御など)と、低いスループット、高いコスト、特定の汚染リスクとのバランスを取ることです。

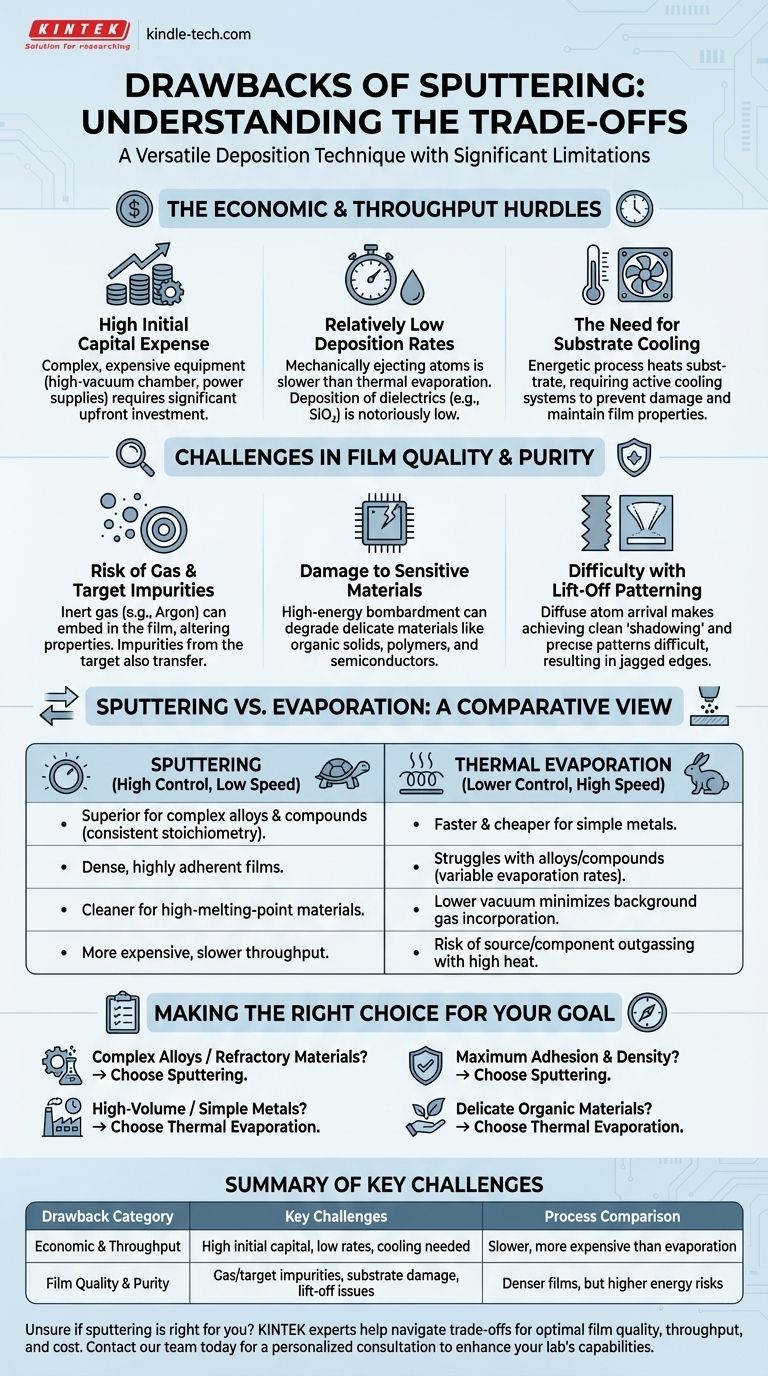

経済性とスループットの障壁

多くのプロジェクトにとって、スパッタリングの最も明白な欠点はコストと速度に関連しています。これらの要因により、大量生産・低マージンの用途では採用できない可能性があります。

高い初期設備投資

スパッタリングシステムに必要な装置は複雑であり、したがって高価です。高真空チャンバー、強力なガス処理システム、および特殊な電源(特にRFスパッタリング用)は、かなりの初期投資となります。

比較的低い成膜速度

スパッタリングは本質的に原子を機械的に叩き出すプロセスであり、熱蒸着で原子を蒸発させるよりも遅いことがよくあります。二酸化ケイ素(SiO₂)などの誘電体の成膜速度は特に遅く、生産スループットに影響を与えます。

基板冷却の必要性

プラズマと凝縮する原子によって与えられるエネルギーにより、基板が加熱されます。これにより、デリケートな基板の損傷や膜特性の意図しない変化を防ぐために能動的な冷却システムが必要となり、複雑さ、コストが増加し、サイクルタイムが遅くなる可能性があります。

膜質と純度の課題

緻密で密着性の高い膜を生成することで知られていますが、スパッタリングは汚染と材料の完全性に関して独自の課題を提示します。

ガスおよびターゲットの不純物のリスク

スパッタリングに使用される不活性ガス(通常はアルゴン)が成長中の膜に取り込まれることがあります。これは通常わずかな割合ですが、この取り込みが膜の電気的、光学的、または機械的特性を変化させる可能性があります。さらに、ソース材料(ターゲット)内の不純物は、ほぼ確実に膜に転写されます。

デリケートな材料への損傷

スパッタリングは高エネルギーで高衝撃のプロセスです。スパッタされた原子や中性ガス原子による基板への衝突は、デリケートな材料を損傷する可能性があります。有機固体、特定のポリマー、およびデリケートな半導体構造は容易に劣化する可能性があります。

リフトオフパターニングの難しさ

スパッタターゲットから放出された原子は拡散的に移動するため、基板には多くの角度から到達します。これにより、フォトリソグラフィのリフトオフプロセスに必要なきれいな「遮蔽」を達成することが難しくなり、しばしばギザギザのエッジや「フェンス」が生じ、きれいなパターン形成を妨げます。

トレードオフの理解:スパッタリング対蒸着

スパッタリングの欠点の多くは、物理気相成長における主な代替手段である熱蒸着と比較することで最もよく理解できます。

制御 対 速度

熱蒸着は一般的に高速で安価です。しかし、蒸発速度が異なるため、合金や化合物を一貫した組成(化学量論)で成膜することは困難です。

スパッタリングはこの点で優れています。温度ではなく運動量伝達に基づいて原子を放出するため、化合物または合金ターゲットの組成を最終膜で維持します。また、堆積原子のエネルギーが高いため、より緻密で密着性の高い膜を生成します。

純度のパラドックス

蒸着は通常、スパッタリングよりも高い真空度(低圧)で動作します。これにより、バックグラウンドガスが膜に取り込まれる可能性が低くなります。

しかし、スパッタリングは、蒸着装置内のソースるつぼや周囲の部品からの不純物のアウトガスを引き起こす可能性のある激しい加熱を回避できるため、高融点(難治性)金属の成膜においてはよりクリーンなプロセスです。

目的に合った選択をする

適切な成膜方法の選択は、プロセスの能力と主要な目的を一致させる必要があります。

- 複雑な合金または難治性材料の成膜が主な焦点である場合: 組成制御の維持と高融点材料の成膜においては、スパッタリングが優れた選択肢です。

- 単純な金属の大量生産、コスト重視の生産が主な焦点である場合: 究極の膜密度が重要でない場合、熱蒸着の方が高速で経済的な選択肢となる可能性が高いです。

- 最大の膜密着性と密度が主な焦点である場合: スパッタリングのエネルギーを伴う成膜プロセスは、基板に強く密着する堅牢で緻密な膜を生成します。

- デリケートな有機材料への成膜が主な焦点である場合: スパッタリングの高エネルギー性は損傷を引き起こす可能性があるため、熱蒸着などの低エネルギー手法の方が安全な選択肢となります。

これらの固有の欠点を理解することで、いつスパッタリングの強みを活用すべきか、またいつ特定の技術的および経済的な目標に最も適した代替手段を選択すべきかを効果的に決定できます。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 経済性・スループット | 高い初期設備投資、比較的低い成膜速度、基板冷却の必要性 |

| 膜質・純度 | ガス/ターゲット不純物のリスク、デリケートな基板への潜在的な損傷、リフトオフパターニングの難しさ |

| プロセス比較 | 一部の用途では熱蒸着よりも遅く、高価 |

特定用途にスパッタリングが適切な薄膜成膜方法かどうかわかりませんか? KINTEKの専門家がお手伝いします。私たちはラボ用機器と消耗品を専門とし、お客様の研究室固有の課題に対応したソリューションを提供しています。

スパッタリングと熱蒸着などの他の技術とのトレードオフを乗り越えるお手伝いをし、研究または生産目標に対して膜質、スループット、コストの最適なバランスを達成できるようにします。

今すぐ当社のチームにご連絡いただき、KINTEKがお客様の研究室の能力と効率をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉