スパッタリング収率は、物理蒸着プロセスにおける効率の最も重要な単一の尺度です。その核心において、収率とは、ターゲット材料に衝突する個々のイオンごとに放出される原子の平均数です。この効率は、入射イオンのエネルギーと質量、ターゲット材料の特性、および衝突の幾何学的配置の間の正確な相互作用によって支配されます。

スパッタリングは単純な侵食プロセスではなく、運動量伝達によって駆動される物理現象です。スパッタリング収率を理解し、制御するための鍵は、入射粒子からのエネルギーがターゲットの最初の数原子層内でどのように分布し、原子が放出されるかを視覚化することです。

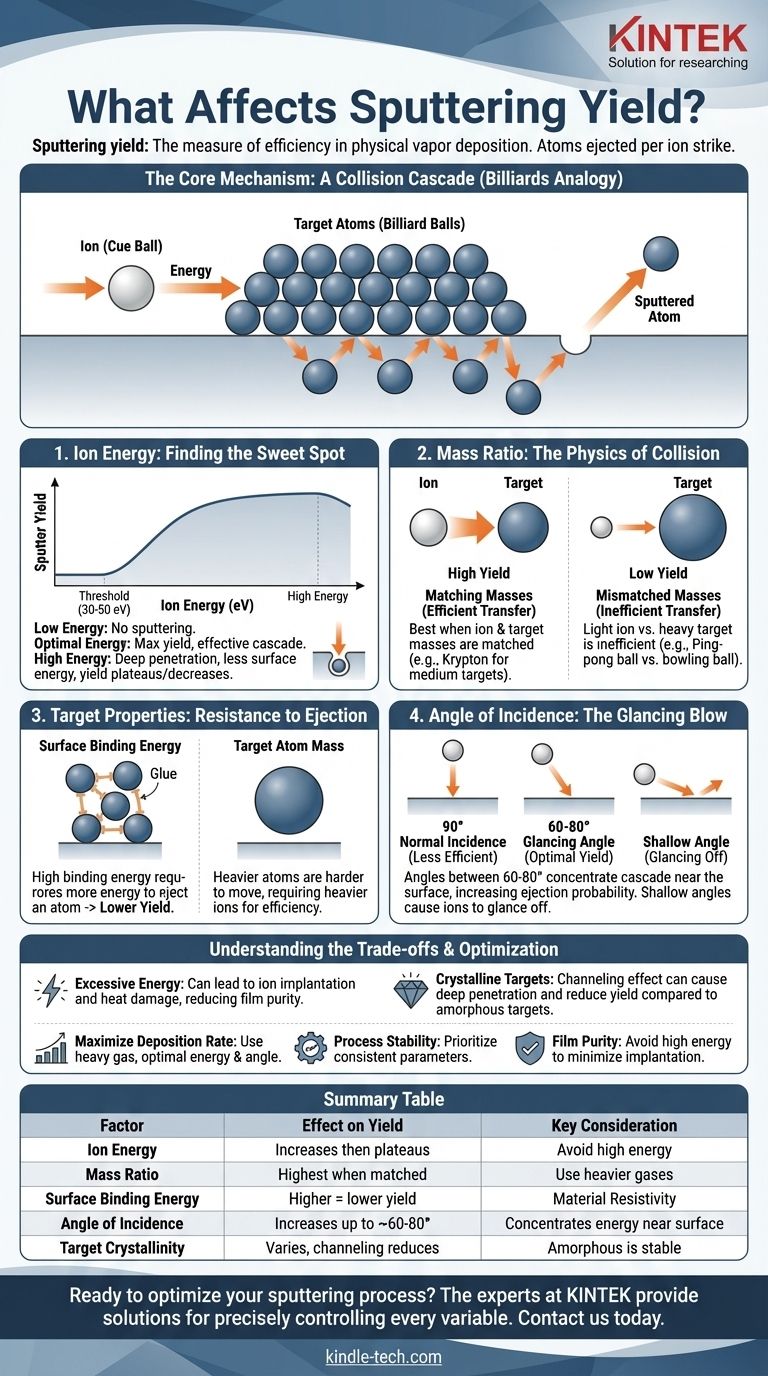

中核メカニズム:衝突カスケード

スパッタリングを、亜原子レベルのビリヤードゲームと考えてみてください。入射イオン(通常はアルゴンなどの不活性ガス)が「手球」であり、ターゲット材料の原子である「ビリヤードボール」のラックに向かって加速されます。

イオンがターゲットに衝突すると、表面下で連鎖反応、つまり衝突カスケードが引き起こされます。目的は、最初のイオンが表面原子を直接叩き出すことではありません。代わりに、イオンはターゲット内の原子に運動量を伝達し、それが隣接する原子と衝突します。原子がスパッタリングされるのは、このエネルギーのカスケードが表面に戻り、表面原子が結合を克服して真空中に脱出するのに十分なエネルギーを与えたときだけです。

スパッタリング収率に影響を与える主要因

このプロセス全体の効率は、いくつかの重要で制御可能な変数に依存します。

イオンエネルギー:スイートスポットを見つける

原子をはじき出すには、最小限のエネルギー、つまりスパッタリングしきい値が必要であり、通常は30〜50電子ボルト(eV)です。これより低いと、スパッタリングは発生しません。

イオンエネルギーがこのしきい値を超えて増加すると、より大きく、より効果的な衝突カスケードを生成するためにより多くのエネルギーが利用可能になるため、スパッタリング収率が上昇します。

ただし、この傾向は無限に続くわけではありません。非常に高いエネルギー(例:数千eV)では、入射イオンがターゲットに深く侵入しすぎます。結果として生じる衝突カスケードは表面からかなり下方に集中し、そのエネルギーが表面原子に向かって戻る量が少なくなるため、収率は高原状態になるか、あるいは減少することさえあります。

質量比:衝突の物理学

運動量伝達の効率は、イオン(手球)とターゲット原子(ビリヤードボール)の相対質量に大きく依存します。

質量が密接に一致している場合に最大のエネルギー伝達が発生します。たとえば、中質量のターゲットをスパッタリングするために、アルゴンの代わりにクリプトンのような重いスパッタリングガスを使用すると、一般的にスパッタリング収率が増加します。非常に軽いイオンを使用して非常に重いターゲットをスパッタリングする(ピンポン玉でボウリングの玉を打つようなもの)のは、非常に非効率的です。

ターゲット特性:放出への抵抗

ターゲット材料自体は、スパッタリングに対する2つの主要な障壁を提示します。

表面結合エネルギー

これは、ターゲット原子を結合している「接着剤」です。高い表面結合エネルギーを持つ材料は、原子を解放するためにより多くのエネルギーを必要とし、その結果、スパッタリング収率が低くなります。

ターゲット原子質量

重いターゲット原子は、本質的に動かすのがより困難です。これは質量比に戻ります。重いターゲットには、効率的な運動量伝達のために、それに対応して重いイオンが必要です。

入射角:かすめ打つ衝撃

直接的な90度の衝撃は、スパッタリングにとって最も効果的な角度ではないことがよくあります。

イオン衝撃を角度をつける(通常、法線から60〜80度)と、衝突カスケードが表面近くに集中します。これにより、伝達されたエネルギーが表面原子の放出につながる確率が高まり、したがってスパッタリング収率が増加します。ただし、非常に浅い角度では、イオンは単に表面をかすめる可能性が高くなります。

トレードオフの理解

単にスパッタリング収率を最大化することが常に最善の戦略であるとは限りません。望ましくない副作用を引き起こす可能性があるからです。

過剰なエネルギーの問題

より高い収率を追求するためにイオンエネルギーを過度に高くすると、イオン注入につながる可能性があります。これは、スパッタリングガスイオンがターゲットに埋め込まれ、その結果、成膜された膜に埋め込まれる現象です。これにより、膜が汚染され、その特性が変化する可能性があります。高エネルギーはまた、より多くの熱を発生させ、敏感なターゲットや基板を損傷する可能性があります。

結晶性ターゲットと非晶質ターゲット

結晶性ターゲットの場合、スパッタリング収率は、イオンビームに対する結晶方位に大きく依存する可能性があります。イオンは原子面間の「チャネル」を通過し、深く侵入してスパッタリング収率を低下させる可能性があります。このチャネリング効果は、ターゲットの結晶テクスチャが時間の経過とともに変化すると、プロセスの不安定性を引き起こす可能性があります。

目標に応じたスパッタリング収率の最適化

これらの要因を制御することで、スパッタリングプロセスを特定の目的に合わせて調整できます。

- 成膜速度の最大化が主な焦点の場合:重いスパッタリングガス(例:クリプトンまたはキセノン)を使用し、特定のターゲット材料の収率曲線のピークに対応するイオンエネルギーと角度で操作します。

- プロセスの安定性と再現性が主な焦点の場合:一貫したイオンエネルギー、ガス圧、および角度の維持を優先します。結晶性ターゲットの場合、ターゲットが侵食され、新しい結晶面が露出するにつれて収率が変化する可能性があることに注意してください。

- 膜の純度と品質が主な焦点の場合:成膜速度が低下したとしても、イオン注入と熱による損傷を最小限に抑えるために、過度に高いイオンエネルギーを避けてください。

最終的に、スパッタリング収率をマスターすることは、特定の材料成膜目標を達成するために衝突の物理学を制御することです。

要約表:

| 要因 | スパッタリング収率への影響 | 重要な考慮事項 |

|---|---|---|

| イオンエネルギー | 高原に達するまで増加し、その後減少 | イオン注入を防ぐため高エネルギーを避ける |

| イオン/ターゲット質量比 | 質量が一致しているときに最高の収率 | 重いターゲットには重いガス(Kr、Xe)を使用 |

| ターゲット表面結合エネルギー | エネルギーが高いほど収率が低い | スパッタリングに抵抗する材料特性 |

| 入射角 | 約60-80°まで増加し、その後減少 | かすめ角は表面近くにエネルギーを集中させる |

| ターゲット結晶性 | 配向によって異なり、非晶質は安定 | 結晶におけるチャネリング効果は収率を低下させる可能性がある |

最大の収率と優れた膜品質のためにスパッタリングプロセスを最適化する準備はできていますか? KINTEKの専門家がお手伝いします。私たちは、イオン源の選択からターゲット材料の特性まで、あらゆる変数を正確に制御するための適切な実験装置と消耗品を提供することに特化しています。

今すぐお問い合わせください。当社のソリューションがお客様の成膜効率を向上させ、プロセスの安定性を改善し、特定の材料科学目標を達成するのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器