オートクレーブを適切に点検・維持するには、日常的な操作チェック、定期的な清掃、および性能検証の多層的なプログラムを実施する必要があります。これには、ドアガスケットなどの物理的コンポーネントの検査、残留物の蓄積を防ぐためのチャンバーの清掃、そして機械が完全な滅菌を達成していることを確認するための生物学的インジケーターと化学的インジケーターの定期的な使用が含まれます。

オートクレーブメンテナンスの核となる原則は、単に機械を動かし続けることではなく、滅菌を達成する能力を体系的に検証することです。真に効果的なプログラムは、一貫性があり、信頼性が高く、安全な動作を保証するために、日常的なユーザーによる手入れと定期的な専門家による検証を組み合わせたものです。

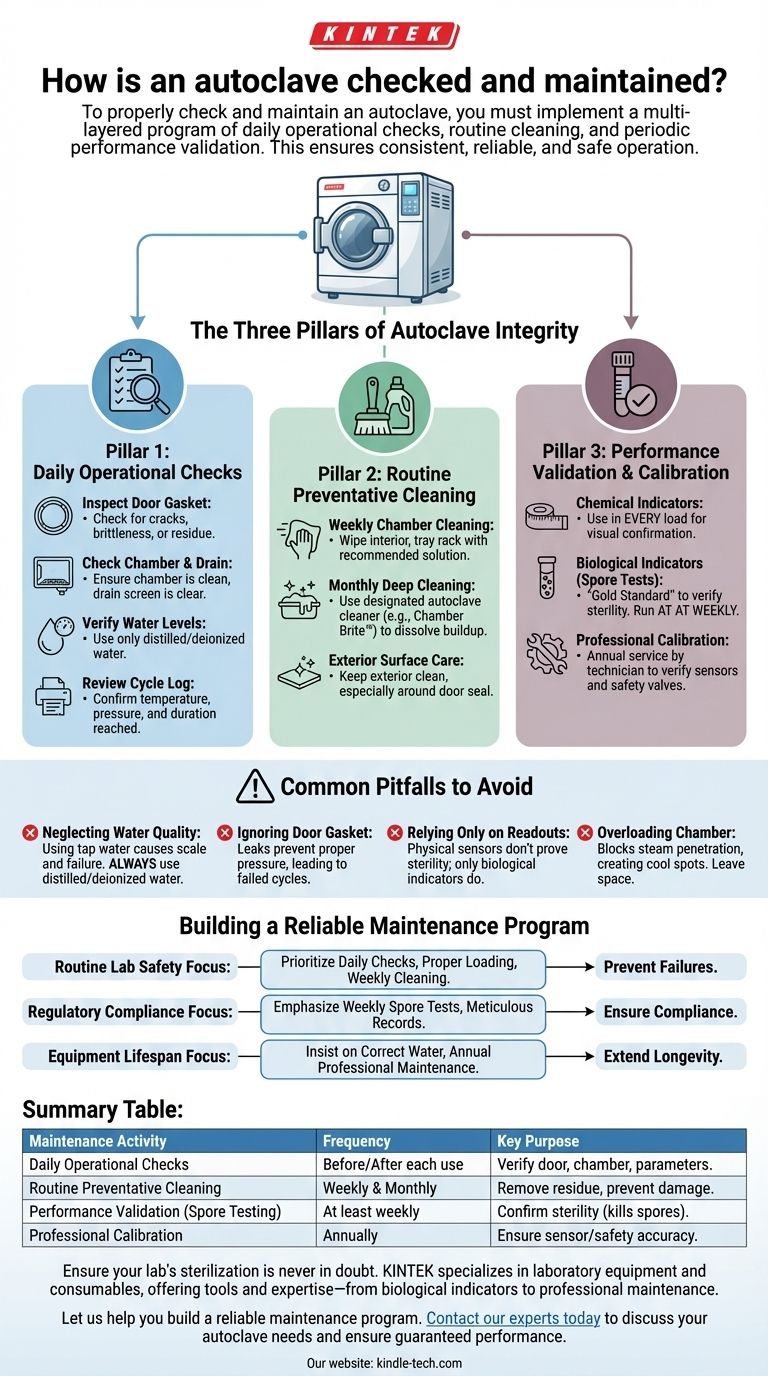

オートクレーブの完全性を支える三本柱

効果的なメンテナンス戦略は、明確に区別されながらも相互に関連する3種類のアクティビティに基づいて構築されています。それぞれがオートクレーブの性能と寿命の異なる側面に焦点を当てています。

柱1:日常的な操作チェック

これらは、オペレーターが使用前後に実行する、簡単でありながら極めて重要な点検です。これらはサイクル失敗に対する最初の防御線となります。

ドアガスケットの点検:ガスケットは圧力密閉を形成します。ひび割れ、もろさ、または適切なシールを妨げる可能性のある残留物の兆候がないか確認してください。

チャンバーとドレンスクリーンの確認:負荷を入れる前に、チャンバーが前回のサイクルの残留物がないことを確認します。チャンバーのドレンスクリーンが詰まっていないか確認し、適切な蒸気循環と乾燥を可能にします。

水位の確認(該当する場合):内蔵の蒸気発生装置を備えたオートクレーブの場合、リザーバーに規定量の蒸留水または脱イオン水が入っていることを確認します。水道水を使用するとミネラルの堆積を引き起こし、内部コンポーネントを損傷する可能性があります。

サイクルプリントアウト/ログの確認:サイクル終了後、必ず物理的またはデジタル記録を確認します。サイクルがプログラムされた温度と圧力に達し、それを所定の時間維持したことを確認します。

柱2:定期的な予防的清掃

定期的な清掃は、残留物やミネラルのスケールが蓄積するのを防ぎます。これらは蒸気生成を妨げたり、バルブを詰まらせたり、チャンバー自体を損傷したりする可能性があります。

週次のチャンバー清掃:推奨される洗浄液または蒸留水を使用して、チャンバー内部、トレイラック、およびトレイを拭き取ります。これにより、こぼれた培地や残留物が除去されます。

月次の徹底清掃:指定されたオートクレーブ洗浄液(Chamber Brite™やメーカー承認の同等品など)を使用して、チャンバーをより徹底的に清掃します。このプロセスは、通常の拭き取りでは除去できないミネラルの堆積物やその他の蓄積物を溶解します。

外部表面のケア:ユニットの外部を清潔に保ちます。ドアシールの周辺に異物が挟まらないように特に注意を払います。

柱3:性能検証と校正

日常点検と清掃が機械が「動作する」ことを保証するのに対し、検証はそれが「滅菌する」ことを証明します。これは、臨床、製薬、または研究環境における不可欠なステップです。

化学的インジケーター:これらは、特定の温度にさらされると変色するストリップまたはテープです。負荷が滅菌条件にさらされたことを迅速に視覚的に確認するために、化学的インジケーターをすべての負荷内に配置する必要があります。

生物学的インジケーター(スポアテスト):これは滅菌性を検証するためのゴールドスタンダードです。生物学的インジケーターには、非常に耐性のある細菌の胞子(例:Geobacillus stearothermophilus)が含まれています。サイクル後、バイアルをインキュベートして胞子が生き残ったかどうかを確認します。

スポアテストの頻度:受け入れられているベストプラクティスは、少なくとも週に一度スポアテストを実行することです。また、主要な修理後や新しい種類の梱包材を導入するたびに実行する必要があります。

専門家による校正:少なくとも年に一度、資格のある技術者が完全な予防保全および校正サービスを実施する必要があります。彼らは、認定された機器に対して温度および圧力センサーを検証し、安全弁を確認し、ガスケットやフィルターなどの摩耗したコンポーネントを交換します。

避けるべき一般的な落とし穴

スケジュールが設定されていても、特定の見落としが滅菌を損ない、機器を損傷させる可能性があります。これらの一般的な失敗点を理解することが極めて重要です。

水質の無視

水道水やミネラル含有量の高い水を使用することは、オートクレーブを最も早く損傷させる原因の1つです。その結果生じるスケールの蓄積は、配管を詰まらせ、加熱要素を覆い、壊滅的なコンポーネントの故障を引き起こす可能性があります。メーカーが指定するように、**必ず蒸留水または脱イオン水を使用してください**。

ドアガスケットの無視

ドアガスケットは最も一般的な故障箇所です。ガスケットの漏れは、チャンバーが要求される圧力に達するのを妨げ、即座のサイクル中止、あるいはさらに悪いことに、成功したように見える不完全な滅菌サイクルにつながります。

物理的な読み取り値のみに頼ること

オートクレーブの画面やプリントアウトは、単にセンサーがある温度と圧力に達したことを示しているにすぎません。それが負荷全体に蒸気が効果的に浸透したこと、または微生物が死滅したことを証明するものではありません。決定的な滅菌の証明を提供するものは、**生物学的インジケーター(スポアテスト)**だけです。

チャンバーの過負荷

アイテムを互いに近すぎたり、不適切に積み重ねたりすると、蒸気がすべての表面に浸透するのを妨げます。これにより、微生物が生き残る可能性のある負荷内のコールドスポットが生成されます。蒸気循環のためにアイテム間に常に十分なスペースを空けてください。

信頼できるメンテナンスプログラムの構築

あなたの取り組みは、コンプライアンス、安全性、および機器の寿命に対する特定のニーズに合わせて調整されるべきです。

- 主な焦点が日常的なラボの安全性である場合:サイクル失敗や汚染を防ぐために、日常的な操作チェック、適切な積み込み技術、および週次のチャンバー清掃を優先します。

- 主な焦点が規制遵守(例:医療または製薬)である場合:厳格な週次の生物学的インジケーターテストと、すべてのサイクルおよびメンテナンス活動の詳細な記録保持を重視します。

- 主な焦点が機器の寿命を延ばすことである場合:適切な水質を使用することと、年次の専門家による校正および予防保全の厳格なスケジュールを順守することを徹底します。

結局のところ、一貫性があり、適切に文書化されたメンテナンスこそが、オートクレーブを単なる器具から、滅菌保証のための信頼できる機器へと変える唯一の方法なのです。

要約表:

| メンテナンス活動 | 頻度 | 主な目的 |

|---|---|---|

| 日常的な操作チェック | 使用前/後ごと | ドアシール、チャンバーの状態、サイクルパラメーターの検証。 |

| 定期的な予防的清掃 | 週次および月次 | 損傷を防ぐために残留物とミネラルのスケールを除去する。 |

| 性能検証(スポアテスト) | 少なくとも週に一度 | 耐性のある細菌胞子を殺すことにより、滅菌性を確認する。 |

| 専門家による校正 | 年次 | センサーと安全システムが正確であることを保証する。 |

ラボの滅菌が疑いの余地のないものであることを確認してください。適切なオートクレーブメンテナンスは、安全性、コンプライアンス、および投資保護のために極めて重要です。KINTEKは、バリデーションのための生物学的インジケーターから専門的なメンテナンスサービスまで、お客様が必要とするツールと専門知識を提供し、実験機器と消耗品の専門家としてお手伝いします。

信頼できるメンテナンスプログラムの構築をお手伝いさせてください。 当社の専門家にご相談ください、お客様のオートクレーブのニーズについて話し合い、保証された性能を確保しましょう。

ビジュアルガイド

関連製品

- ラボ用ポータブル高圧実験室オートクレーブ蒸気滅菌器

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器

- ラボ用高圧蒸気滅菌器 縦型オートクレーブ

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L