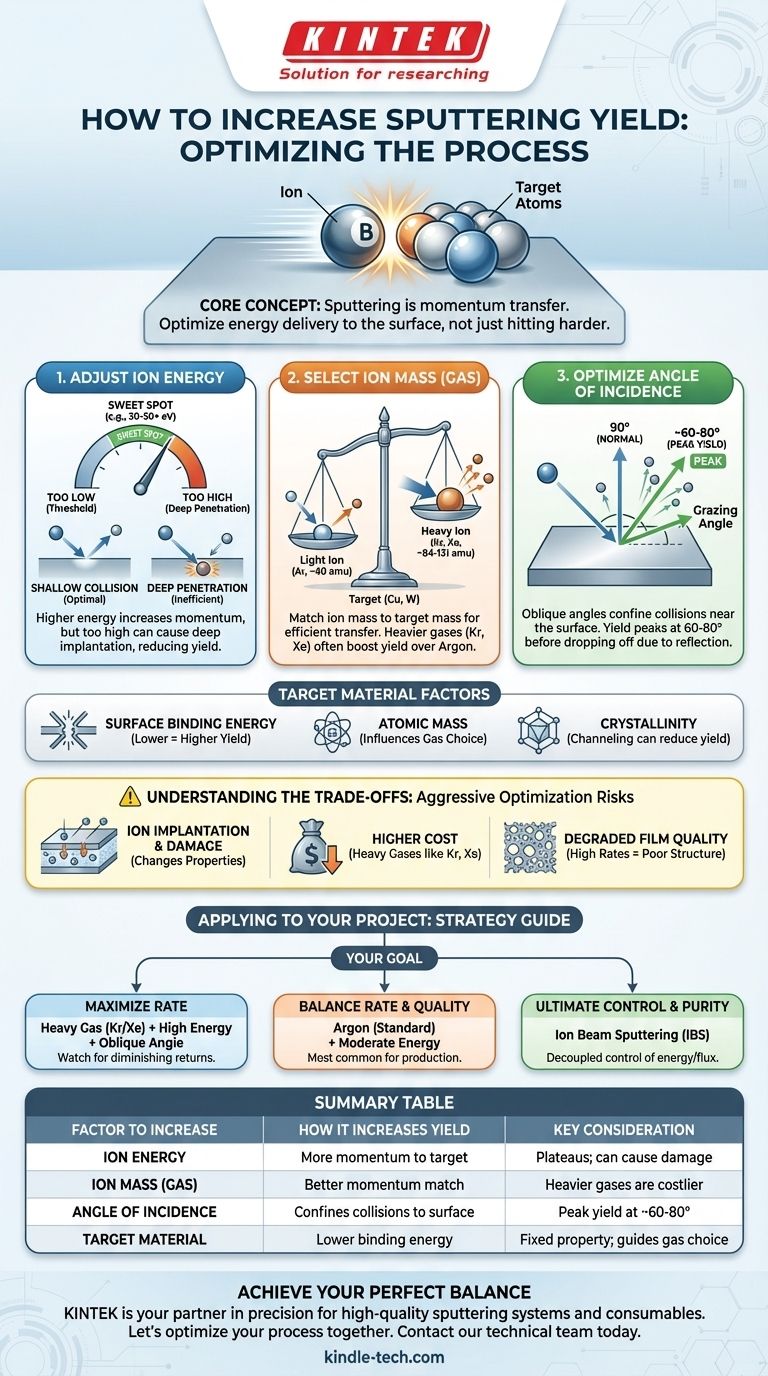

スパッタリング収率を直接的に向上させるには、プロセスの3つの主要な変数(ボンバルディアイオンのエネルギーを上げる、それらのイオンの質量を上げる(より重いスパッタリングガスを選択する)、イオンのターゲットへの入射角を調整する)を最適化する必要があります。これらの要因は、イオンからターゲット原子への運動量伝達の効率を直接的に制御します。

スパッタリングは本質的に運動量伝達の物理プロセスです。スパッタリング収率を上げることは、ターゲットをより強く叩くだけでなく、ターゲットの表面原子に最適な量の運動エネルギーを与え、材料の深部でエネルギーを浪費することなく効率的に原子を叩き出すことを意味します。

スパッタリング収率を制御するための主要なレバー

スパッタリング収率を向上させる方法を理解するには、それをいくつかの相互に関連する変数を持つシステムとして扱う必要があります。1つを調整すると、他の変数や最終的な膜特性に影響を与えることがよくあります。

H3: イオンエネルギーの調整

ボンバルディアイオンの運動エネルギーは、プロセスに対する最も直接的な制御です。スパッタリングプロセスは、イオンがターゲット原子の表面結合エネルギーを克服するのに十分なエネルギーを持つまで開始されません。通常、30〜50 eVのしきい値が必要です。

このしきい値を超えると、イオンが衝突により多くの運動量をもたらすため、イオンエネルギーを上げると一般的にスパッタリング収率は向上します。

しかし、この効果は無限ではありません。非常に高いエネルギー(例:数千 eV以上)では、イオンはターゲットの深部まで侵入します。これにより、表面原子の放出に寄与できない表面より深い部分にエネルギーが堆積し、収率がプラトーになるか、あるいは低下する原因となります。

H3: スパッタリングガスの選択(イオン質量)

運動量伝達の効率は、イオンとターゲット原子の相対的な質量に大きく依存します。衝突で伝達されるエネルギーを最大化するには、スパッタリングイオンの質量がターゲット原子の質量にできるだけ近くなるようにする必要があります。

この理由から、より重い不活性ガスを選択すると、スパッタリング収率を大幅に向上させることができます。典型的なプロセスではアルゴン(Ar、質量約40 amu)が使用されます。クリプトン(Kr、質量約84 amu)やキセノン(Xe、質量約131 amu)に切り替えることで、多くの一般的な金属ターゲット(例:銅、チタン、タングステン)に対してより良い質量マッチングが得られ、結果として収率が高くなります。

H3: 入射角の最適化

ターゲットに90°(垂直入射)で直接衝突させることが、常に最も効率的な方法とは限りません。入射角がより斜め(90°から離れる)になるにつれて、イオンの経路は表面近くに閉じ込められる可能性が高くなります。

これにより、深部侵入ではなく原子放出につながる衝突の確率が増加します。スパッタリング収率は、通常、入射角とともにピーク(多くの場合、垂直から約60〜80°)まで増加し、その後、イオンが表面から単に反射し始めるため急激に低下します。

H3: ターゲット材料の考慮

ターゲット材料を変更できない場合が多いですが、その特性がスパッタリング収率の上限を決定します。重要な要因は次のとおりです。

- 表面結合エネルギー: 結合エネルギーが低い材料は、原子を放出するために必要なエネルギーが少なく、収率が高くなります。

- 原子質量: 前述のように、ターゲット原子の質量は、どのスパッタリングガスが最も効果的であるかに影響します。

- 結晶性: 結晶性ターゲットの場合、収率は結晶格子の配向に依存することがあります。イオンが結晶構造の「チャネル」に沿って侵入すると、衝突が少なくターゲットの深部まで到達し、表面スパッタリング効果が減少する可能性があります。

トレードオフの理解

堆積率を上げるためにスパッタリング収率を積極的に最大化することは、プロセスと最終的な膜品質に意図的で、しばしば否定的な結果をもたらす可能性があります。

H3: 高いイオンエネルギーは損傷を引き起こす可能性がある

高いエネルギーは収率を向上させますが、イオン注入を引き起こす可能性もあります。これは、高エネルギーのガスイオンが成長中の膜に埋め込まれる現象です。これは膜の化学的および物理的特性を変化させます。また、膜または下地基板の格子損傷を引き起こす可能性もあります。

H3: 重いガスには欠点がある

クリプトンとキセノンはアルゴンよりも大幅に高価であり、スケールアップするとプロセスが経済的でなくなる可能性があります。さらに、高エネルギーイオンと同様に、これらの重い原子は膜に閉じ込められやすく、膜の応力やその他の材料特性を変化させる可能性があります。

H3: 高いレートは膜品質を低下させる可能性がある

非常に高いスパッタリング収率は、高い堆積率に変換されます。原子が基板に到着する速度が速すぎると、密で整然とした膜構造を形成するのに十分な時間が得られない場合があります。これにより、内部応力が高く密着性が低い、より多孔質な膜が生じる可能性があります。

プロジェクトへの適用方法

戦略は、生の速度、膜品質、またはプロセス制御のいずれであるかに関係なく、最終的な目標によって導かれるべきです。

- 主な焦点が堆積率の最大化である場合: 実用的な最も重いスパッタリングガス(クリプトンまたはキセノン)を使用し、イオンエネルギーを増加させますが、収率がプラトーになる限界点に注意してください。ピーク収率を見つけるために、垂直でないターゲット角度を試してください。

- レートと膜品質のバランスが主な焦点である場合: 業界標準であるアルゴンから開始します。イオンエネルギーとパワーを適度に上げて、良好な膜を生成する安定したレートを見つけます。このバランスの取れたアプローチは、生産環境で最も一般的です。

- 究極の制御と膜純度が主な焦点である場合: イオンビームスパッタリング(IBS)などの技術を検討してください。これはプラズマ生成とターゲットを分離し、イオンエネルギーとイオンフラックスを独立して正確に制御できるようにするため、膜特性に対する最高の制御度を提供します。

結局のところ、スパッタリング収率を習得することは、堆積率と最終的な膜品質の望ましいバランスを達成するために、運動量伝達を正確に制御することにかかっています。

要約表:

| 増加させる要因 | 収率を向上させる方法 | 主な考慮事項 |

|---|---|---|

| イオンエネルギー | ターゲット原子への運動量伝達が増加 | 高エネルギーでプラトーになる。膜損傷の可能性あり |

| イオン質量(ガス) | ターゲット原子との運動量マッチングが向上 | 重いガス(Kr、Xe)はより高価 |

| 入射角 | 衝突を表面近くに閉じ込める | ピーク収率は約60〜80°で、その後急激に低下 |

| ターゲット材料 | 結合エネルギーが低いほど収率が高い | 固定特性。最適なガス選択を決定する |

堆積率と膜品質の完璧なバランスを実現

スパッタリング収率の習得は、効率的な薄膜堆積にとって極めて重要です。高スループット生産のための速度最大化を優先する場合でも、究極の膜純度と制御を優先する場合でも、適切なラボ機器が不可欠です。

KINTEKは精密加工のパートナーです。 当社は、研究開発と生産に注力する研究所向けに、高品質のスパッタリングシステムと消耗品を専門としています。当社の専門家は、標準的なアルゴンセットアップから高度なイオンビームスパッタリング(IBS)ソリューションまで、特定の材料科学の目標を達成するための理想的な構成を選択するお手伝いをします。

一緒にプロセスを最適化しましょう。 当社の技術チームに今すぐお問い合わせいただき、当社のスパッタリング機器がお客様の研究開発の成果をどのように向上させられるかをご相談ください。

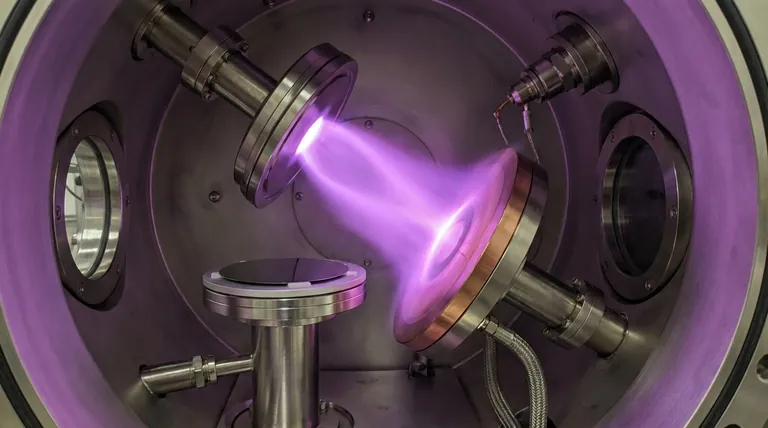

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器