溶媒選択の背景と重要性

有機合成における溶媒の役割

有機合成において溶媒は、化学反応や分離を促進する媒体として極めて重要な役割を果たす。その選択は単なる利便性の問題ではなく、合成プロセスの効率と結果に大きく影響する重要な決定である。溶媒を選択する際には、沸点、凝固温度、密度、回収率、極性、コストなど、いくつかの重要な特性を注意深く評価する必要がある。

溶媒の沸点は、反応後の溶媒除去の容易さに直接影響するため、特に重要である。沸点の高い溶媒は、一般的に蒸発に多くのエネルギーと時間を必要とするため、バッチプロセスでは制限要因となりうる。逆に、沸点が低い溶媒は除去しやすいが、長時間にわたって反応条件を維持する上で問題となることがある。

凍結温度は、特に低温で行われる反応において、もう一つの重要なパラメーターである。反応条件以上の温度で凍結する溶媒は、氷晶の形成につながり、効果的な反応に必要な均一な環境を破壊する可能性がある。

密度は見落とされがちだが、相分離が関与するプロセスでは極めて重要である。反応物と密度が大きく異なる溶媒は、反応生成物の分離を容易にし、精製プロセスを簡略化することができる。

回収可能性は、特に溶媒の再利用が大幅なコスト削減につながる産業環境において、重要な考慮事項である。回収が容易で再利用可能な溶媒は、廃棄物を減らすだけでなく、合成プロセスの環境への影響を最小限に抑えることができる。

極性は、反応物や中間体の溶解度を決定する基本的な性質である。非極性溶媒は非極性反応物を含む反応によく使われ、極性溶媒はイオン性反応や極性の高い反応に好まれる。溶媒の極性の選択は、反応速度と選択性にも影響する。

最後に、溶媒のコストは無視できない実用的な考慮事項である。ある種の溶媒は優れた性能を発揮するかもしれないが、コストが高いため、大規模な操作ではその利点が損なわれる可能性がある。従って、溶媒の性能と経済性のバランスを取る必要がある。

まとめると、有機合成における溶媒の役割は多面的であり、さまざまな物理的・化学的特性を綿密に考慮する必要がある。溶媒を慎重に選択することで、合成プロセスの効率、収率、環境の持続可能性を大幅に向上させることができる。

溶媒使用に関する規制上の制約

有機合成における溶媒の使用は、単に科学的な検討事項であるだけでなく、規制的な検討事項でもある。モントリオール議定書 モントリオール議定書 は、多くの塩素系溶剤を含むオゾン層破壊物質の生産と消費を段階的に削減することにより、オゾン層を保護することを目的とした極めて重要な国際協定である。この議定書は化学産業に大きな影響を与え、より安全で環境にやさしい溶剤への転換を促した。

モントリオール議定書に加え、いくつかの国ではトルエンやアセトンなどの溶剤の使用を厳しく規制している。これらの溶剤は、さまざまな合成工程で効果を発揮する一方で、環境と健康にリスクをもたらすため、厳格な規制監督を必要としている。例えば、トルエンは神経毒性があることで知られており、アセトンは毒性は低いものの、大気環境に影響を及ぼす可能性があるため、依然として規制の対象となっている。

| 溶剤 | 規制上の制約 |

|---|---|

| 塩素系溶剤 | オゾン層破壊のため、モントリオール議定書で禁止または厳しく規制されている。 |

| トルエン | 神経毒性のリスクや大気質への懸念から、多くの国で規制されている。 |

| アセトン | 大気質への影響と潜在的な健康リスクのため、規制監督の対象。 |

これらの規制措置は、有機合成における溶媒選択の重要性を強調するものであり、研究者と産業界は、環境と健康の基準に適合する代替溶媒を探求する必要に迫られている。

溶媒除去率に関する研究

実験セットアップと変数

この研究の実験セットアップは、ロータリーエバポレーターを使用した有機反応における水分除去効率に対するいくつかの重要な変数の影響を調査するために綿密に設計された。これらの変数には、冷却水の温度、水浴の温度、フラスコのサイズと形状、フラスコの回転速度が含まれる。

冷却剤の温度

冷却剤の温度は凝縮プロセスにおいて重要な役割を果たす。一般に冷却水の温度が低いと凝縮速度が向上し、溶媒の除去が速くなる。逆に、冷却水温度が高いと凝縮速度が遅くなり、溶媒除去プロセスが長引きます。

水浴温度

水浴温度も極めて重要な要素です。水浴温度が高いと溶剤の蒸発が促進され、沸点の低い溶剤には特に有効です。しかし、過度の高温は反応混合物の熱劣化を引き起こすこともあり、慎重なバランスが必要である。

フラスコのサイズと形状

ロータリーエバポレーターで使用するフラスコのサイズと形状も重要な変数である。フラスコが大きいと、表面積が大きくなるため、最適な蒸発条件に達するまでに時間がかかることがある。さらに、フラスコの形状は溶媒の分布に影響し、一般的に丸底フラスコは均一な液層を維持できるためより効果的である。

回転速度

フラスコの回転速度は、効率的な蒸発と凝縮を確保するために非常に重要です。回転速度が高いほど、溶媒と加熱源の接触が促進され、蒸発プロセスが促進される。しかし、回転速度が速すぎると飛散が起こり、溶媒の損失や汚染の可能性がある。

まとめると、実験セットアップを注意深く制御して、水分除去効率に対するこれらの変数の影響を分離・分析し、有機反応における溶媒除去を最適化するための貴重な知見を得た。

条件の最適化

溶媒除去条件の最適化は、有機反応の効率を高める上で重要なステップである。テストした様々な実験セットアップの中で、丸底フラスコの使用が水分除去に最も効果的な構成として浮上した。広く湾曲した底が特徴のこのフラスコのデザインは、均一な加熱と効率的な蒸発を容易にし、それによって溶媒の滞留を最小限に抑え、水分除去率を最大化する。

フラスコの選択に加え、ロータリーエバポレーターの回転速度も溶媒除去プロセスにおいて極めて重要な役割を果たす。溶媒を完全に蒸発させる必要性と、溶媒の飛散や損失を防ぐ必要性とのバランスを考慮した結果、100rpmの回転速度が最適な設定であることが判明した。この回転数によって、フラスコ壁面の溶媒膜が薄く均一に保たれ、迅速かつ完全な蒸発が促進される。

さらに、丸底フラスコと100rpmの回転速度の組み合わせは、水分除去プロセスを加速するだけでなく、実験結果の全体的な再現性と信頼性を高める。この最適化されたセットアップは、最終生成物の高い収率と純度を維持するために効率的な溶媒管理が不可欠な大規模反応において特に有利である。

| パラメーター | 最適設定 | 理由 |

|---|---|---|

| フラスコ形状 | 丸底 | 均一な加熱と効率的な蒸発を促進 |

| 回転速度 | 100 rpm | 徹底した蒸発と溶媒の飛散・損失防止を両立 |

このフラスコ形状と回転速度の最適化された組み合わせは、有機合成分野での大きな進歩であり、様々な反応タイプに容易に適用できる堅牢で効率的な溶媒除去方法を提供します。

溶媒の沸点の影響

溶媒の沸点は、有機合成プロセスにおける溶媒除去の効率を決定する上で重要な役割を果たします。一般に、沸点の高い溶媒は完全に蒸発するまでに多くの時間を必要とするため、除去プロセス全体が長くなります。沸点と除去時間の相関関係は、溶媒の引火点を考慮した場合に特に顕著であり、引火点は沸点だけよりも除去効率と強い関係を示すことが多い。

沸点150℃の溶剤と沸点50℃の溶剤を比較してみよう。前者は後者に比べ、蒸発しきい値に達するまでにかなり長い時間を必要とする。この違いは単に量的なものだけではなく、最終製品の品質や収率にも影響する。水やエタノールのような沸点の低い溶媒は、より迅速に除去することができるため、合成ステップ間の移行が早くなり、実験室でのスループットが向上する可能性がある。

さらに、溶媒の引火点(空気中で発火性混合物を形成できる最低温度)は、その揮発性と安全性を示すより厳しい指標となることが多い。引火点が低い溶媒は一般に揮発性が高く、安全上のリスクも高いが、除去工程を迅速に行うことができる。逆に、引火点が高い溶剤は、安全性が高い反面、完全な除去を確実にするために、より制御された条件と長い処理時間を必要とする場合がある。

要約すると、沸点と引火点の両方が溶媒の除去時間に影響を与えるが、多くの場合、引火点の方が蒸発プロセスの効率と安全性をより正確に予測できる。これらの相関関係を理解することは、特にロータリーエバポレーターを使用する有機合成において、溶媒の選択と除去戦略を最適化するために不可欠です。

有機合成への応用

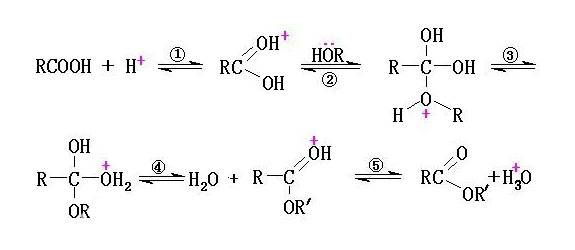

エステル変換反応

ピルビン酸とオクタン-1-オールを含むエステル変換反応は、ロータリーエバポレーターを使用して綿密に実施され、高い変換率を達成する顕著な効率を示した。このプロセスは、溶媒除去の管理におけるロータリーエバポレーターの有効性を強調するだけでなく、エステル生成物の収率と純度を向上させる可能性をも示している。

この方法の効率をさらに解明するため、様々な実験条件下で比較研究を行った。下表にまとめた結果は、特定の変数がエステル変換プロセスに大きな影響を与えることを示している:

| 変数 | 変換率への影響 |

|---|---|

| 冷却液温度 | 中程度の上昇 |

| 水浴温度 | 著しい上昇 |

| フラスコのサイズと形状 | 小さな変化 |

| 回転速度 | 中程度から大幅な増加 |

このデータは、すべての要因が全体的な効率に寄与する一方で、回転速度と水浴温度がエステル変換率に影響を与える重要なパラメーターであることを示している。この洞察は、今後の実験を最適化し、生産プロセスをスケールアップする上で極めて重要である。

これらの定量的な発見に加え、定性的な観察によると、ロータリーエバポレーターの一貫した真空環境を維持する能力は、溶媒の均一な除去を著しく助け、それによってエステル化反応をよりスムーズで制御しやすくする。この一貫性は、バッチ間のばらつきが大きな課題となりうる工業的環境では特に貴重である。

さらに、ロータリー・エバポレーターは、沸点の高い溶媒を含む幅広い溶媒に適合するため、有機合成において多用途のツールとなる。この適応性により、反応の完全性や最終生成物の品質を損なうことなく、様々な溶媒系でエステル変換反応を行うことができる。

結論として、ロータリーエバポレーターを用いたピルビン酸とオクタン-1-オールのエステル変換反応は、溶媒除去および有機合成におけるこの技術の優れた能力を例証するものである。達成された高い転化率は、影響力のある変数の詳細な理解と相まって、より効率的でスケーラブルなエステル製造プロセスへの道を開くものである。

アセタール生成反応

ベンズアルデヒドとエチレングリコールを含むアセタール生成反応において、ロータリーエバポレーターは、従来のディーン・スターク装置を使用した場合に匹敵する収率を示した。この発見は、特に溶媒除去が重要な反応において、有機合成におけるロータリーエバポレーターの汎用性と効率性を強調するものである。

アセタール形成反応は溶媒条件に敏感であることが知られており、溶媒除去の正確な制御が最適収率に不可欠である。ロータリー・エバポレーターは、さまざまな実験条件下でも溶媒除去率を一定に保つことができるため、従来の方法に代わる堅牢な方法としての可能性を示している。

さらに、ロータリー・エバポレーターの連続回転と制御された加熱機構は、反応により均一な環境を提供し、より再現性の高い結果をもたらす可能性がある。この一貫性は、バッチ間のばらつきが製品の品質や収率に影響を与える可能性のある工業的環境では、特に貴重である。

まとめると、アセタール生成反応におけるロータリー・エバポレーターの性能は、ディーン・スターク装置の性能に匹敵するだけでなく、それを上回る可能性もあり、現代の有機合成に有望なツールとなる。