分子蒸留の原理

基本概念と操作条件

分子蒸留は、液体混合物の効率的な分離を達成するために極端な条件下で操作する特殊な技術である。沸点や大気圧に依存することが多い伝統的な蒸留方法とは異なり、分子蒸留は次のような条件下で行われる。 高真空 と 低温 .この独特の操作環境は、いくつかの理由から極めて重要である。

第一に、高真空は蒸留システム内の気圧を大幅に下げる。このような低圧では分子の平均自由行程が長くなり、他の分子と衝突することなく長い距離を移動することができる。このため、従来の蒸留プロセスで一般的な問題であった過熱や分解につながる相互作用の可能性が低くなる。

第二に、分子蒸留中に維持される低温は、処理される物質の熱劣化を最小限に抑えるのに役立つ。成分の沸点よりもかなり低い温度に保つことで、この技術は繊細な分子構造を確実に維持し、最終製品の完全性と品質を保つ。これは、高温にさらされると分解してしまうような、熱に弱い物質にとっては特に重要である。

要約すると、分子蒸留の高真空・低温条件は、従来の方法で起こりうる過熱や分解を防ぐように設計されている。このため、熱に敏感で、化学的・物理的特性を維持するために慎重な取り扱いを必要とする物質の分離・精製に理想的な選択肢となる。

分離メカニズム

分子蒸留の分離メカニズムは、基本的に分子量の違いと分子間の相互作用力に根ざしています。高真空条件下では、分子は頻繁に衝突することなく直進するため、より効率的な分離プロセスが可能になる。

軽い分子は分子量が低いため速度が速く、コンデンサーにより早く到達する。逆に重い分子は質量が大きいため、移動速度が遅くなり、蒸留釜から抜け出しにくくなる。この動きの差は、分子間力によってさらに強調される。分子間力は分子を引き付けたり反発させたりして、分子の軌道や最終的な目的地に影響を与える。

例として、蒸留条件下での分子量別の挙動を比較した表を考えてみよう:

| 分子量 | 速度 | 相互作用力 | 行き先 |

|---|---|---|---|

| 低(軽い) | 高い | 弱い | コンデンサー |

| 高(重い) | 低い | 強い | ケトル |

このダイナミックな相互作用により、軽い成分が重い成分から優先的に分離され、高度な精製が達成されます。

分子蒸留のプロセス

供給と拡散

蒸留釜に注意深く供給された混合液は、システムから与えられる熱エネルギーにより、拡散と衝突のダイナミックなプロセスを経ます。ケトル内では、混合液中の様々な成分の分子が熱運動の力を受け、互いに動き、相互作用する。この熱攪拌により、混合物全体の分子の拡散が促進され、異なる成分の混合と相互作用が促進される。

分子の拡散に伴い、分子同士も衝突し、その過程でエネルギーと運動量が交換される。これらの衝突は分子蒸留の分離メカニズムにとって極めて重要であり、熱エネルギーを分子間に均等に分散させ、軽い成分が重い成分よりも容易に混合物から抜け出すのに十分なエネルギーを得ることを可能にするからである。蒸留釜内での継続的な拡散と衝突のプロセスは、分子蒸留の効率的な操作に不可欠であり、成分の分離が分子特性と相互作用力に基づいて行われることを保証する。

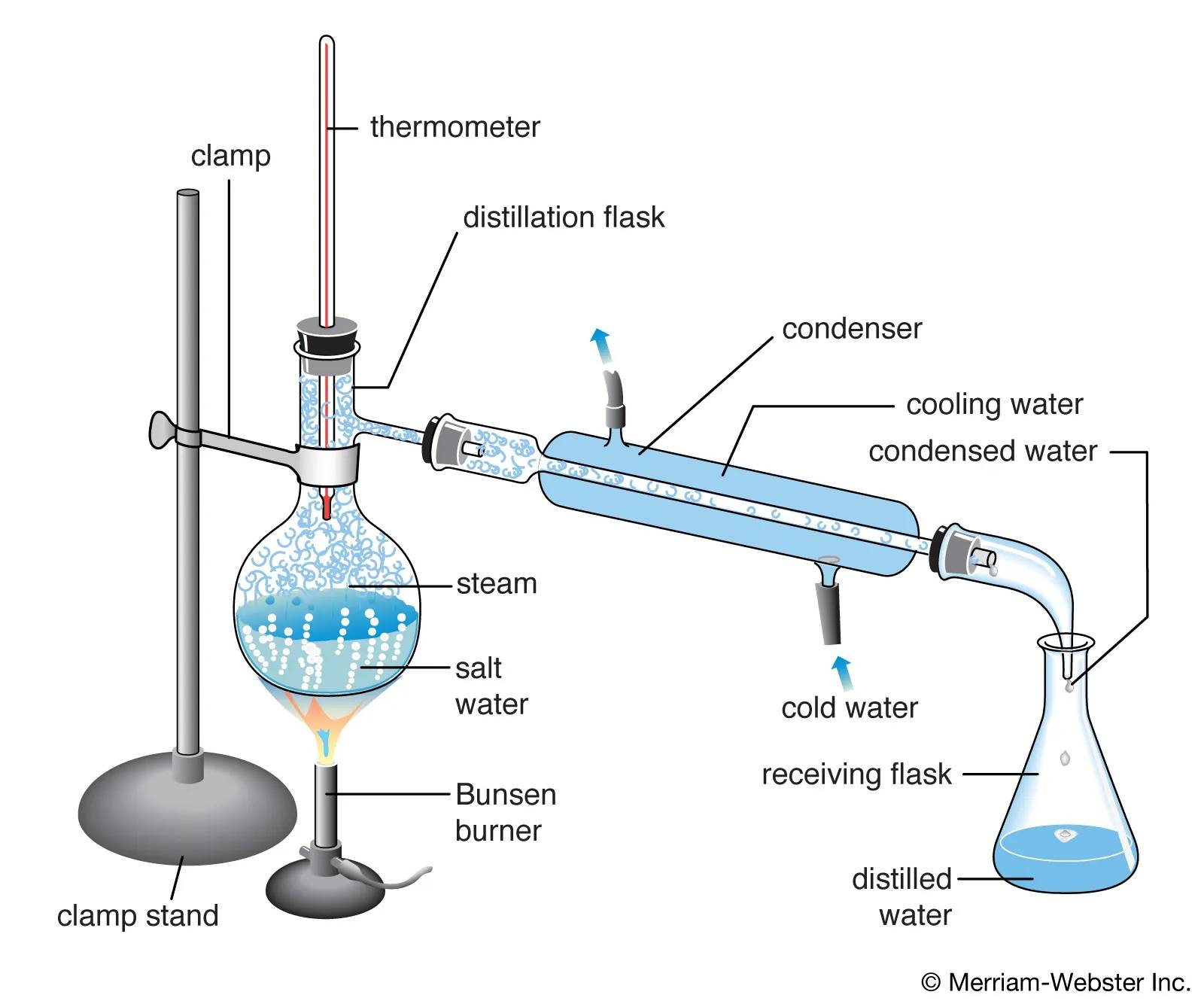

加熱と凝縮

分子蒸留プロセスでは、混合液は制御された加熱を受けます。これは、分子量と相互作用力に基づく成分の分離を促進する重要なステップです。混合液が加熱されると、成分は熱エネルギーを得て、それらを結合している分子間力に打ち勝つことができるようになる。このエネルギーにより、分子は液相から気相に移行する。

注目すべきは、沸点が低い軽い分子ほどエネルギーを得やすいため、重い分子に比べて逃げやすいということである。この脱出速度の差は、成分の選択的分離を可能にする分子蒸留の基本的な側面である。いったん気相になった軽い分子は凝縮器に向かって移動し、そこで捕獲されて液相に戻る。

コンデンサーはこのプロセスで極めて重要な役割を果たし、蒸発した分子を効率的に捕捉し、蒸留システムに再び入らないようにする。高真空と低温の環境を維持することで、分子蒸留は、従来の蒸留法で一般的な課題であった過熱や分解のリスクを最小限に抑える。この制御された環境は、分離プロセスの効率を高めるだけでなく、分離された成分の完全性と品質を保持します。

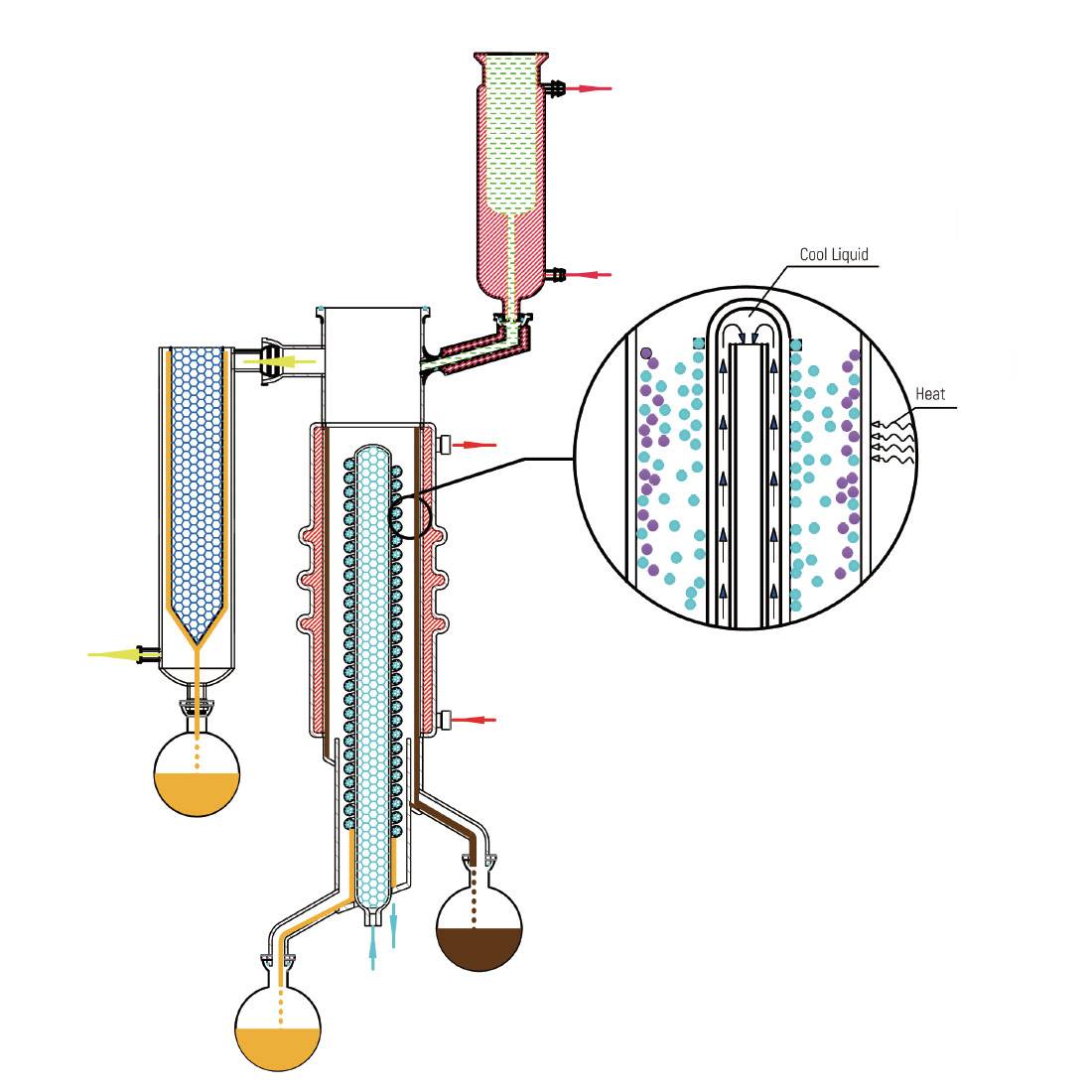

多段蒸留

多段蒸留は、液体混合物内の成分の分離を強化する洗練されたアプローチです。複数の中間コンデンサーを組み込むことで、この技法は温度と圧力を変化させながら異なるフラクションを処理することを可能にし、分離プロセスを最適化します。この方法は、最終製品の純度が最も重要な化学、製薬、食品加工などの産業で特に有利である。

典型的な多段蒸留セットアップでは、粗混合物は蒸発と凝縮の連続段階を経る。各段階は、混合物の特定の成分を対象として設計されており、それらが正確に分離されることを保証します。例えば、大麻オイルの蒸留では、最初の段階でテルペン画分を除去し、その後、同じシステム内で硬いカットと軽いカットを処理する段階を連続して行うことができる。この連続的な工程は、作業を合理化するだけでなく、酸素や光に弱いデリケートなカンナビノイドの汚染や劣化のリスクを最小限に抑える。

多段蒸留の利点は、作業効率だけにとどまらない。デリケートな成分が有害な要素にさらされるのを大幅に減らし、最終製品の品質と完全性を保つことができる。さらに、多段を使用することで、混合物内の異なる成分のユニークな特性に対応するために各段を微調整できるため、より完全な分離が保証される。これはワイプフィルムや短経路蒸留のようなプロセスで特に顕著であり、望ましいレベルの分離を達成するためには複数回のパスが必要となることが多い。

要するに、蒸留プロセスに関わる段階が多ければ多いほど、分離結果は良くなる。段階が増えるごとに分離プロセスが改良され、最終的に高純度の製品が得られる。このため、多段蒸留は、様々な産業において優れた製品の品質と一貫性を追求する上で不可欠な手段となっている。

用途と利点

産業での使用

分子蒸留は、特に化学、製薬、食品産業など、様々な産業分野で幅広く利用されています。この技術は、高い効率と最小限の熱損傷で様々な物質を精製・分離する能力で特に評価されています。

化学産業では 化学工業 分子蒸留は、原料や中間体の精製に使用され、高純度の化学物質の生産を保証します。また、溶剤のリサイクルや純度が重要な特殊化学品の製造にも使用されています。

製薬分野では 製薬部門 この方法は、医薬品有効成分(API)の精製に不可欠である。不純物や残留溶媒を除去することで、医薬品の安全性と有効性を高めることができる。分子蒸留の低温操作は、熱に弱い化合物にとって特に有益であり、劣化を防ぎ、治療特性を維持する。

食品産業 食品産業 も分子蒸留から大きな恩恵を受けている。高品質の油脂や栄養補助食品の製造に利用されている。例えば、魚油から必須脂肪酸とビタミンを抽出する際に使用され、最終製品に汚染物質が含まれず、栄養価が向上することを保証します。

| 産業分野 | 用途 |

|---|---|

| 化学 | 原料の精製、溶剤のリサイクル、特殊化学製品の製造 |

| 医薬品 | 原薬の精製、不純物や溶剤の除去、熱に弱い化合物の保存 |

| 食品 | 高品質の油脂、栄養補助食品の抽出、製品の純度の確保 |

これらの用途は、様々な工業プロセスにおける分子蒸留の多用途性と有効性を強調するものであり、分子蒸留を現代の製造業にとって極めて重要な技術としています。

製品品質の向上

分子蒸留は、不純物や揮発性物質を注意深く除去することにより、製品の精製において極めて重要な役割を果たします。このプロセスは、製品の純度と安定性を大幅に向上させるため、医薬品、化学薬品、食品加工などの産業で不可欠なものとなっています。分子蒸留が作動する高真空と低温の条件は、従来の蒸留法で一般的な熱分解を確実に回避する。このように分子の完全性を維持することは、最終製品の有効性と安全性を維持するために極めて重要である。

例えば、医薬品分野では、分子蒸留によって残留溶媒や汚染物質を除去することが、医薬品の安全性と有効性を確保するために不可欠である。同様に、食品産業では、この技術は油脂の精製に採用され、それによって栄養価や保存性を高めている。分子量と相互作用力に基づいて成分を分離する能力は、より精密で効果的な精製プロセスを可能にする。

さらに、分子蒸留の応用は、高純度モノマーやナノ材料の調製といった特殊な分野にも及んでいる。これらの材料は、その目的とする特性や機能性を発揮するために、非常に高い純度が要求されることが多い。分子蒸留は、このような高純度レベルを達成する能力があるため、このような高度な用途で好まれる方法となっている。

要約すると、分子蒸留は、不純物を除去することによって製品の品質を向上させるだけでなく、安定性と完全性を保証し、様々な産業用途の要となっています。

特殊な用途

分子蒸留は、従来の蒸留法では不足しがちな高純度モノマーやナノマテリアルの調製に特化した用途があります。この技術は、高真空・低温下で操作できるため、熱劣化や汚染を最小限に抑えることができ、厳しい純度基準が要求される環境で優れています。

モノマーの場合、分子蒸留によって、重合プロセスを損なう可能性のある残留溶媒、触媒、その他の不純物が確実に除去される。その結果、優れた機械的特性、優れた熱安定性、優れた光学的透明性を持つポリマーが得られる。ナノ材料の分野では、この技術はナノ粒子の単離と精製に不可欠であり、ナノ粒子はそのユニークな特性や機能性を維持するために、しばしば超クリーンな条件を必要とする。

さらに分子蒸留は、重量や相互作用力に基づいて異なる分子種の分離を容易にすることで、高度なナノ材料の合成を助ける。この能力は、量子ドット、カーボンナノチューブ、その他のナノ構造材料の製造において特に有用であり、微量の不純物でも電子的、光学的、磁気的特性を大きく変化させることができる。

要約すると、高純度モノマーとナノ材料における分子蒸留の特殊な応用は、材料科学と技術の進歩に不可欠な役割を強調している。

課題と将来展望

限界

分子蒸留は、多くの種類の分離に非常に効果的であるが、特異な性質を持つ物質や高い粘性を示す物質を扱う際には、大きな課題に直面する。このような物質は、その固有の特性により、効果的な蒸留に不可欠な拡散や衝突のメカニズムを阻害し、分離プロセスに困難をもたらすことが多い。

例えば、粘度の高い物質は流れが遅くなりがちで、蒸留装置内での分子の動きを妨げることがある。この緩慢な動きは、分子の分子量や分子間力に基づいて分子が容易に分離しない非効率的な拡散につながる可能性がある。その結果、軽い成分と重い成分の分離がうまくいかなくなり、蒸留プロセス全体の効率が低下する。

さらに、強い分子間相互作用を示す物質や反応性の高い物質など、特殊な性質を持つ物質は分離プロセスをさらに複雑にする。これらの相互作用は、より凝集性の高い混合物を作り出し、分子が拡散して蒸留釜から脱出することを困難にする。さらに、ある種の物質の反応性は、望ましくない副反応や分解を引き起こす可能性があり、これは最終製品の純度に影響するだけでなく、蒸留操作中の安全性にもリスクをもたらす。

まとめると、分子蒸留は多くの分離作業にとって強力な技術であるが、粘性が高い物質や独特の困難な性質を持つ物質を扱う場合には、その有効性は著しく制限される。これらの限界に対処するには、プロセスを最適化し、より広範な物質への適用を拡大するための継続的な研究と技術的進歩が必要である。

環境とエネルギーに関する懸念

蒸留プロセスにおける汚染とエネルギー消費の問題に対処することは、分子蒸留の持続可能な応用にとって極めて重要である。分子蒸留で必要とされる高真空と低温の条件は、多大なエネルギー消費につながる可能性があり、効率的に管理されなければ、環境に有害な影響を及ぼす可能性がある。

こうした懸念を軽減するために、いくつかの戦略を採用することができる:

-

エネルギー効率の改善:

- 熱回収システム:熱回収システム:熱交換器を導入することで、蒸留工程で発生する熱エネルギーを再利用し、全体的なエネルギー消費量を削減することができる。

- 運転パラメータの最適化:真空レベルや温度設定を微調整することで、分離効率を損なうことなくエネルギー使用量を最小限に抑えることができます。

-

汚染防止対策:

- 排出削減技術:スクラバーやフィルターを設置することで、プロセス中に放出される揮発性有機化合物(VOC)やその他の汚染物質を捕捉し、中和することができます。

- 廃棄物管理:蒸留残渣の適切な処理とリサイクルにより、環境汚染を防止し、資源保護を促進することができる。

-

持続可能な実践:

- 再生可能エネルギーの統合:太陽光発電や風力発電などの再生可能エネルギーを利用することで、エネルギー消費に伴う二酸化炭素排出量を相殺することができます。

- グリーンケミストリーの原則:飼料原料の配合にグリーンケミストリーを採用することで、有害な副産物の発生を抑えることができる。

これらの戦略を採用することで、分子蒸留プロセスをより環境にやさしく、エネルギー効率に優れたものにすることができ、世界的な持続可能性の目標に沿うことができる。

技術の進歩

分子蒸留における将来の技術革新は、分離効果の向上、エネルギー消費の最小化、持続可能な開発の促進に焦点を当て、このプロセスに革命を起こす用意がある。これらの進歩は、現在の限界のいくつか、特に特異な性質を持つ物質や高粘度の物質の分離に関する限界に対処することが期待される。

有望な研究分野のひとつに、先端材料とスマートテクノロジーの融合がある。例えば、蒸留装置用の新しいコーティングを開発すれば、熱伝達効率を向上させ、粘性物質の付着を減らして分離効率を高めることができる。さらに、ナノテクノロジーを利用することで、より効果的なフィルターや膜を作ることができ、分子特性に基づいた成分の正確な分離が可能になる。

エネルギー効率も重要な焦点である。熱回収システムの革新と、高真空条件下での運転パラメーターの最適化が、蒸留プロセスの全体的なエネルギーフットプリントを削減するために検討されている。こうした努力は運転コストを下げるだけでなく、エネルギー生産に伴う温室効果ガスの排出やその他の汚染物質を削減することで、環境の持続可能性にも貢献する。

さらに、分子蒸留装置の制御システムに自動化と機械学習アルゴリズムを採用することで、オペレーションが合理化され、プロセスの精度が向上すると予想される。これらの技術は、原料組成や運転条件の変動を予測・調整し、一貫した高品質の生産物を確保することができる。

まとめると、分子蒸留の未来は、環境への影響を最小限に抑えながら性能を最適化することを目的とした、先端材料、スマート技術、持続可能な実践の相乗効果にある。

関連製品

- サンプリングフィルター用カスタムPTFEテフロン部品メーカー

- ラボ用ウェット三次元振動ふるい機

- PTFEメッシュふるいメーカー

- ポリマーおよび顔料の分散特性用フィルター試験機 FPV

- 実験用ミニSS高圧オートクレーブ反応器