スパッタリングは、その核心において、表面に材料の超薄膜を作成するために使用される物理蒸着(PVD)プロセスです。真空中でプラズマを生成し、そのプラズマからのイオンを加速してソース材料(「ターゲット」)に衝突させ、ターゲットから原子を叩き出し、それらの原子が移動してコーティングされる物体(「基板」)に堆積するという仕組みです。

スパッタリングは化学反応ではなく、微視的なビリヤードゲームのように、運動量伝達の物理プロセスです。真空環境とエネルギー化されたプラズマを制御することで、原子ごとに材料をソースターゲットから基板に正確に輸送し、高純度で均一なコーティングを形成することができます。

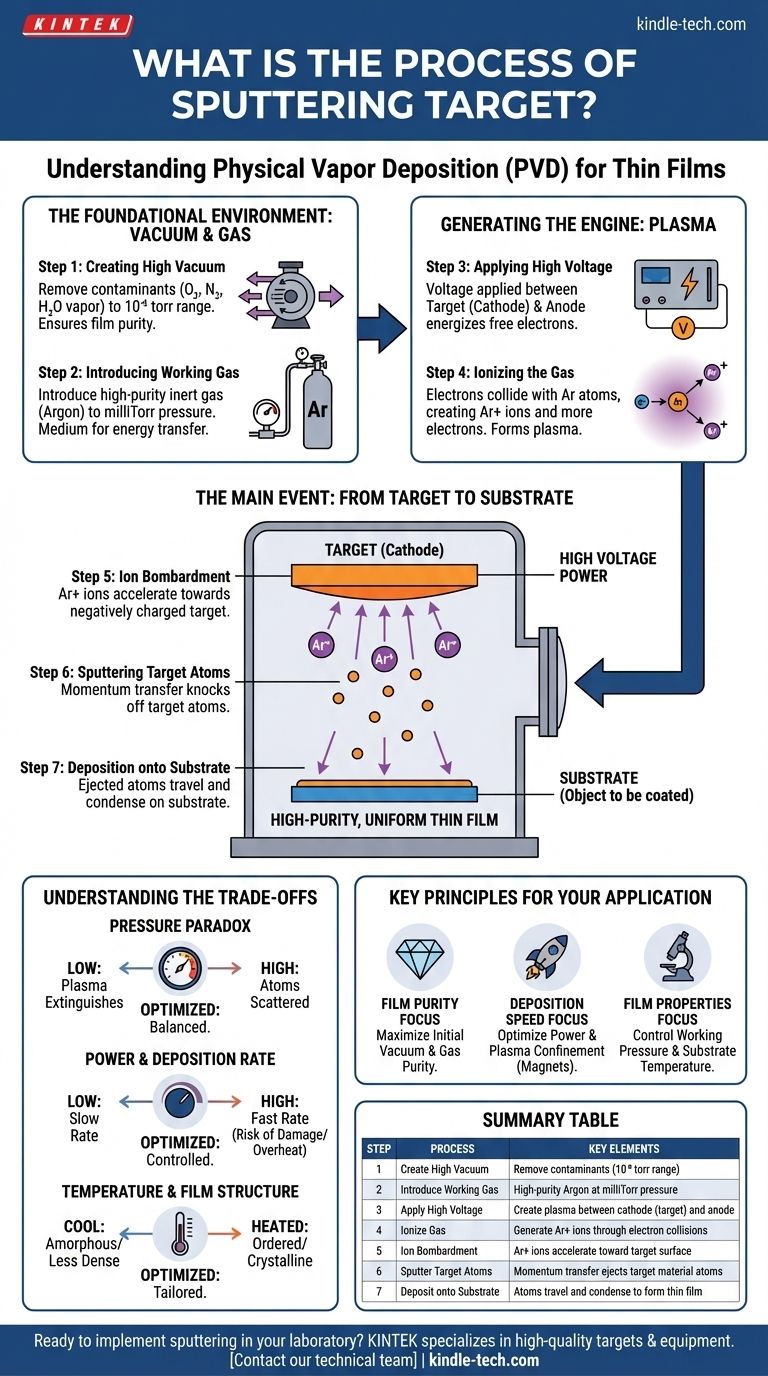

基礎となる環境:真空とガス

スパッタリングを理解するには、まずそれが必要とする清浄な環境を理解する必要があります。プロセス全体は、すべての変数を正確に制御できる密閉されたチャンバー内で行われます。

ステップ1:初期真空の作成

最初で最も重要なステップは、チャンバーを通常10⁻⁶トル程度の高真空に排気することです。これは、酸素、窒素、水蒸気などの残留ガスをすべて除去するために行われます。

これらの汚染物質を除去しないと、それらが薄膜に混入し、その純度、構造、性能を損なうことになります。

ステップ2:作動ガスの導入

チャンバーが清浄になったら、高純度の不活性ガス(最も一般的にはアルゴン)が導入されます。チャンバーの圧力は慎重に上昇させられ、しばしばミリトル範囲の低い「作動圧力」で安定化されます。

アルゴンは、その原子がほとんどの材料を効果的にスパッタリングするのに十分な重さである一方で、不活性ガスであるため、ターゲットや成長する膜と化学的に反応しないため使用されます。それはエネルギー伝達の媒体としてのみ機能します。

スパッタリングのエンジンを生成する:プラズマ

環境が整ったら、次の段階は、スパッタリングの実際の作業を行うエネルギー化されたイオンを作成することです。

ステップ3:プラズマ生成のための高電圧印加

チャンバー内の2つの電極間に高電圧が印加されます。ターゲット材料自体は陰極(負電極)として構成され、チャンバー壁または別の陽極が正電極として機能します。

この電圧は、ガス中に自然に存在する自由電子にエネルギーを与え、プラズマを開始するために必要なエネルギーを与えます。

ステップ4:ガスのイオン化

高エネルギー電子は中性アルゴン原子と衝突します。これらの衝突は、アルゴン原子から電子を叩き出すのに十分なエネルギーを持ち、その結果、別の自由電子と正に帯電したアルゴンイオン(Ar+)という2つの新しい粒子が生成されます。

グロー放電と呼ばれるこの連鎖反応は、チャンバーをイオン、電子、中性原子の混合物で急速に満たします。これがプラズマとして知られる物質の状態です。多くのシステムでは、ターゲットの背後に磁石が配置され、電子をその表面近くに閉じ込めることで、衝突の数を劇的に増やし、より高密度で効率的なプラズマを生成します。

メインイベント:ターゲットから基板へ

ここでは、材料の物理的な移動が発生します。プラズマが弾薬を提供し、電場が加速を提供します。

ステップ5:イオン衝撃

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き寄せられ、加速されます。それらはかなりの運動エネルギーでターゲット表面に衝突します。

ステップ6:ターゲット原子のスパッタリング

この衝突は純粋な運動量伝達イベントです。アルゴンイオンがターゲットに衝突すると、ターゲット材料から原子が物理的に叩き出される、つまりスパッタリングされます。これらの放出された原子は、さまざまな方向にターゲットから飛び出します。

ステップ7:基板への堆積

スパッタリングされたターゲット原子は、低圧の真空チャンバー内を移動し、表面に衝突します。これらの原子の経路に基板(コーティングされる物体)を戦略的に配置することで、それらは基板上に着地して凝縮します。

時間が経つにつれて、このプロセスにより、基板の表面にターゲット材料の薄く、均一で、非常に純粋な膜が形成されます。

トレードオフの理解

スパッタリングは高度に制御可能なプロセスですが、望ましい結果を達成するためには、競合する要因のバランスを取る必要があります。

圧力のパラドックス

純度のためには高い初期真空が不可欠ですが、プラズマを維持するためには特定の低い作動ガス圧が必要です。この作動圧力を制御することが鍵となります。低すぎるとプラズマが消滅し、高すぎるとスパッタリングされた原子が基板に到達する前にガス衝突によって散乱され、堆積速度と膜品質が低下します。

電力と堆積速度

ターゲットに印加される電力は、プラズマの密度とイオン衝撃の速度に直接相関します。電力を増やすと堆積速度は増加しますが、過剰な電力はターゲットを損傷したり、基板を過熱したりして、膜にストレスを導入する可能性があります。

温度と膜構造

堆積中の基板温度は重要な変数です。加熱された基板は、原子がより秩序だった結晶構造に配置されるためのエネルギーを提供できます。冷たい基板は、アモルファスまたは密度の低い膜になる可能性があります。

アプリケーションの主要原則

スパッタリングを検討する際、特定の目標によってどのプロセスパラメータが最も重要になるかが決まります。

- 膜の純度が主な焦点である場合:初期真空の品質とスパッタリングガスの純度が最も重要なパラメータです。

- 堆積速度が主な焦点である場合:印加される電力とプラズマ閉じ込めの効率(多くの場合磁石による)が最適化すべき主要な要因となります。

- 膜の特性(例:密度、応力、結晶性)が主な焦点である場合:作動ガス圧力と基板温度の制御が、最終的な膜構造を操作するために不可欠です。

これらの基本的な原則を習得することで、スパッタリングは一連のステップから、原子レベルで材料をエンジニアリングするための強力なツールへと変貌します。

要約表:

| ステップ | プロセス | 主要要素 |

|---|---|---|

| 1 | 高真空の作成 | 汚染物質の除去(10⁻⁶トル範囲) |

| 2 | 作動ガスの導入 | ミリトル圧力の高純度アルゴン |

| 3 | 高電圧の印加 | 陰極(ターゲット)と陽極間にプラズマを生成 |

| 4 | ガスのイオン化 | 電子衝突によりAr+イオンを生成 |

| 5 | イオン衝撃 | Ar+イオンがターゲット表面に向かって加速 |

| 6 | ターゲット原子のスパッタリング | 運動量伝達によりターゲット材料原子を放出 |

| 7 | 基板への堆積 | 原子が移動し、凝縮して薄膜を形成 |

研究室でスパッタリングを導入する準備はできていますか? KINTEKは、精密な薄膜堆積のための高品質スパッタリングターゲットと実験装置を専門としています。半導体製造、光学コーティング、材料研究のいずれに取り組んでいる場合でも、当社の専門家がお客様のニーズに合ったターゲットの選択を支援し、優れた膜純度と性能のためにスパッタリングパラメータを最適化します。今すぐ当社の技術チームにお問い合わせください。お客様の特定のアプリケーション要件について話し合い、KINTEKのソリューションがお客様の研究および生産成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用