多層共押出成形は高度な製造プロセスであり、複数の異なる溶融ポリマーを単一の層状構造に結合させます。一連の押出機を使用して、個々の材料を溶融した後、フィードブロックまたはマルチマニホールドダイと呼ばれる特殊なコンポーネントで正確に合体させ、最終形状に成形します。

共押出成形の根本的な目標は、単にプラスチックを組み合わせることではなく、単一のポリマーだけでは達成できないバリア性、強度、コスト効率などの特性の組み合わせを持つ複合材料を設計することです。

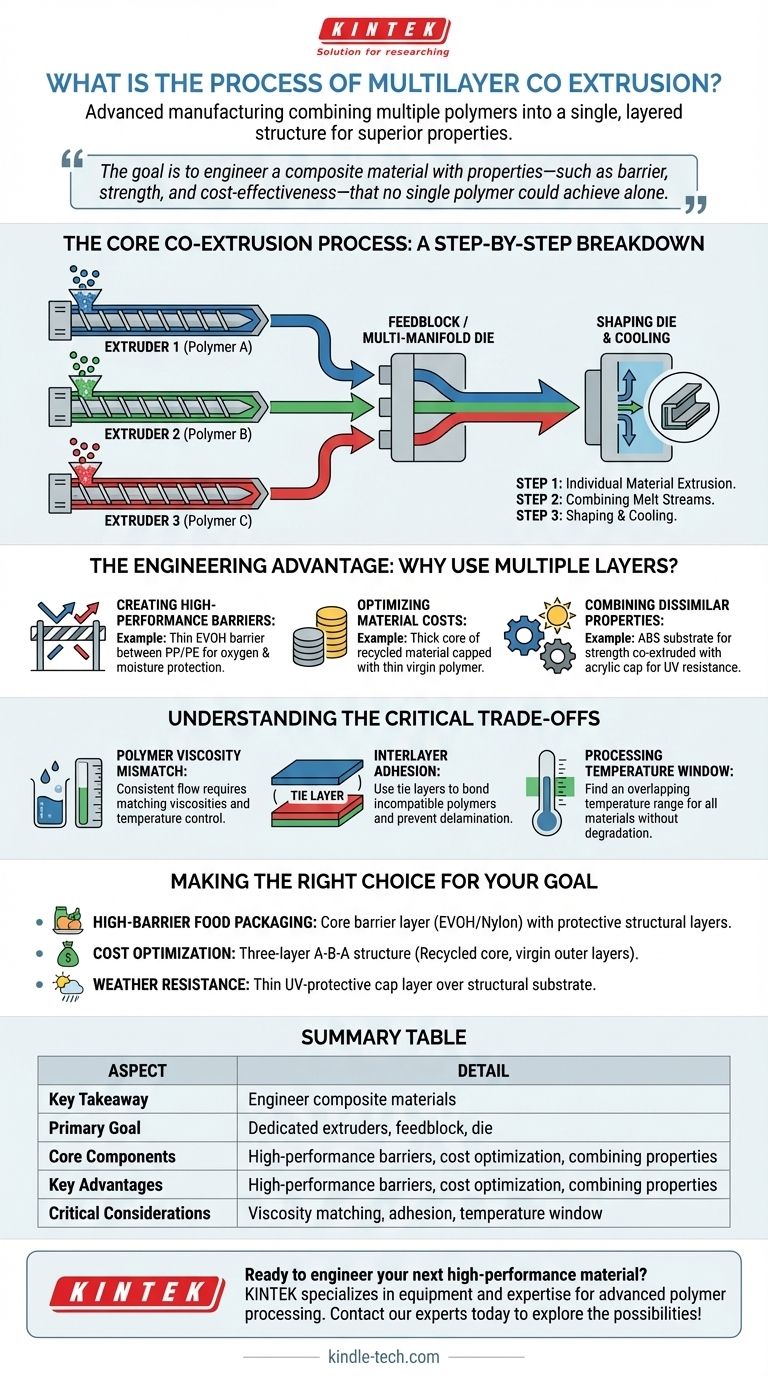

コアとなる共押出成形プロセス:ステップごとの内訳

共押出成形がどのように機能するかを理解するには、材料が生産ラインを移動する過程を視覚化するのが最適です。このプロセスは、原材料から複雑な最終プロファイルへのシームレスな流れです。

ステップ 1: 個別材料の押出

最終構造に使用される各ユニークなポリマーは、独自の専用押出機で始まります。押出機は、基本的に回転するスクリューを備えた加熱されたバレルです。

通常ペレット状の原材料ポリマーがバレルに供給されます。バレルの熱と回転スクリューによるせん断力の組み合わせにより、プラスチックは均質な高圧流体に溶融します。

ステップ 2: 溶融流の結合

これは「共押出成形」が発生する重要なステップです。各押出機からの個別の溶融流は、中央のフィードブロックに導かれます。

フィードブロックには、個々のポリマーストリームを特定の層状シーケンスに配置する精密に設計されたチャネルが含まれています。これらは、混合を許さずに、単一の多層流にそれらを結合します。

ステップ 3: ダイでの最終製品の成形

結合された層状溶融流はフィードブロックから出て、成形ダイに入ります。ダイの内部形状が、薄膜、シート、チューブなどの最終プロファイルに材料を押し出します。

材料がダイを通過する際、層が圧縮され、それらの間に強い結合が形成されることが保証されます。その後、構造を固化させ、層を所定の位置に固定するために急速に冷却されます。

エンジニアリング上の利点:なぜ複数の層を使用するのか?

共押出成形の複雑さは、特定のエンジニアリング上の課題を解決する高度に最適化された材料を作成できることによって正当化されます。

高性能バリアの作成

多くの包装用途では、内容物を保護するために酸素、湿気、または化学物質に対するバリアが必要です。EVOH(エチレン・ビニルアルコール共重合体)などの材料は優れたガスバリアですが、高価であることが多く、湿気に敏感です。

共押出成形により、EVOHの非常に薄い層を、ポリプロピレン(PP)やポリエチレン(PE)などの厚い耐湿性および構造層の間に挟むことができます。

材料コストの最適化

メーカーは、多層構造を使用することでコストを大幅に削減できます。たとえば、製品は、安価な再生材料で作られた厚いコア層を持つように設計できます。

このコアは、きれいな表面仕上げ、色、および必要な性能特性を提供するために、両側をバージンポリマーの薄い層で覆われます。

異種の特性の組み合わせ

単一の製品で複数の機能をエンジニアリングすることができます。一般的な例は屋外用途の材料であり、ABS(アクリロニトリル・ブタジエン・スチレン)などの構造基材と、アクリル(PMMA)の薄いキャップ層が共押出成形されている場合があります。

ABSは耐衝撃性と剛性を提供しますが、アクリルキャップ層は優れた耐UV性と耐候性を提供し、ABSが日光で劣化するのを防ぎます。

重要なトレードオフの理解

共押出成形は強力ですが、要求の厳しいプロセスです。成功は、高温高圧下での異なるポリマー間の相互作用を注意深く管理することにかかっています。

ポリマー粘度の不一致

各溶融ポリマーの粘度、つまり流動抵抗を密接に一致させる必要があります。ある材料が他の材料よりもはるかに容易に流れる場合、より流動性の高い層が流れにくい層を歪ませ、層厚の不均一性や構造欠陥につながる可能性があります。

これには、材料の慎重な選択と、各個別の押出機に対する正確な温度制御が必要です。

層間密着性

多くの異種のポリマーは自然には互いに結合しません。これは密着性の低下として知られる問題です。層同士がくっつかない場合、最終製品は応力下で層間剥離し、破損する可能性があります。

これを克服するために、「タイレイヤー」が必要になることがよくあります。これは、その両側にある互換性のない2つの層に結合するように設計された特殊な接着ポリマーの薄い中間層です。

加工温度範囲

各ポリマーには理想的な加工温度範囲があります。共押出成形では、いずれかの材料が過度の熱で劣化することなくすべてを効果的に加工できる重なり合う温度範囲を見つける必要があります。

この制約は、正常に共押出成形できる材料の可能な組み合わせを制限する可能性があります。

目標に合った適切な選択をする

お客様のアプリケーションの主な要件によって、理想的な材料構造が決まります。

- 主な焦点が食品包装の高バリア性である場合: 設計には、構造層(PPやPEなど)で保護され、適切なタイレイヤーで結合されたコアバリア層(EVOHやナイロンなど)を含める必要があります。

- 主な焦点がコスト最適化である場合: 3層のA-B-A構造が最も効果的なアプローチです。「B」コアは低コストの再生材料またはリサイクル材料であり、「A」外層はバージンポリマーです。

- 主な焦点が屋外製品の耐候性である場合: UV吸収剤と顔料を含む薄い保護キャップ層を、より経済的で構造的な基材上に共押出成形する必要があります。

これらの基本原則を理解することにより、多層共押出成形を効果的に活用し、正確に調整された性能特性を持つ材料を設計できます。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な目標 | 単一ポリマーでは達成できない特性を持つ複合材料の設計。 |

| コアコンポーネント | 専用押出機、フィードブロック/マルチマニホールドダイ、成形ダイ。 |

| 主な利点 | 高性能バリア、材料コストの最適化、異種の特性の組み合わせ。 |

| 重要な考慮事項 | ポリマー粘度のマッチング、層間密着性、加工温度範囲。 |

次世代の高性能材料の設計準備はできましたか?多層共押出成形プロセスは、優れたバリア特性、最適化されたコスト、および複合材料強度を兼ね備えた製品を作成するための鍵となります。KINTEKは、高度なポリマー加工用の装置と専門知識を提供し、研究室やメーカーによる革新的な複合材料の開発を支援することに特化しています。共押出成形がお客様固有の材料の課題をどのように解決できるかを探るために、今すぐ当社の専門家にご相談ください!

ビジュアルガイド