ほとんどの産業用途において、重力によって液体から固体を分離する最も効率的な方法は、凝集とフロック形成によって強化され、清澄機またはシックナーで行われる沈降と呼ばれるプロセスです。タンクでの単純な沈降は、大きくて重い粒子には機能しますが、多くのプロセスで一般的な微細な懸濁固形物には根本的に非効率的です。真の効率は、これらの微細な粒子を化学的に凝集させて、迅速かつ予測可能に沈降するより大きな塊にすることで達成されます。

重力分離の核心的な課題は、重力そのものではなく、粒子の性質にあります。最も「効率的な」方法は、容器単独に関するものではなく、粒子を自然に沈降するよりも劇的に速く沈降させるために積極的に操作することにあります。

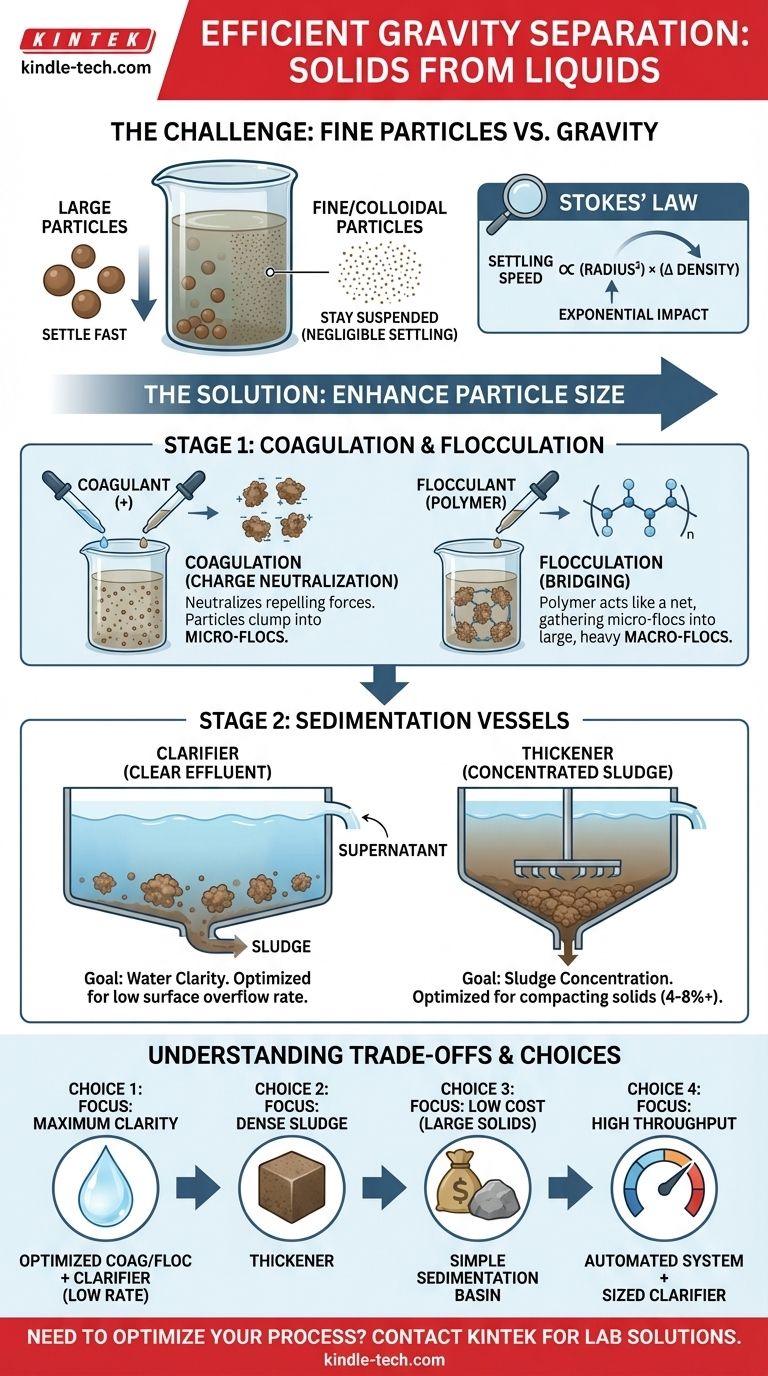

核心原理:なぜ小さな粒子は沈降しないのか

分離における効率を理解するには、まずなぜそれがしばしば失敗するのかを理解する必要があります。流体中の粒子の挙動は、基本的な原理によって支配されています。

ストークスの法則の力

ストークスの法則は、流体中の小さな球の沈降速度を記述する物理方程式です。重要な点は、沈降速度が粒子の半径の二乗と、固体と液体の密度の差に正比例することです。

これは、粒子の半径を2倍にすると、沈降速度が4倍になることを意味します。この指数関数的な関係は、重力分離において最も重要な単一の要因です。

コロイド固形物の問題

多くの産業廃水やプロセス流には、コロイド固形物が含まれています。これは、非常に微細(通常1マイクロメートル未満)な粒子で、無限に懸濁状態にあります。

その微視的なサイズのため、ストークスの法則による沈降速度は実質的にゼロです。さらに、それらはしばしば負の表面電荷を帯びており、互いに反発し、自然な凝集と沈降を妨げます。

重力分離の主要な技術

これらの原理に基づいて、粒子の特性と望ましい結果に応じて、さまざまな方法が使用されます。

ステージ1:凝集とフロック形成

この2段階の化学的前処理は、微細な粒子の重力分離を効率的にするための鍵です。

まず、凝集剤(硫酸アルミニウムや塩化第二鉄など)が添加されます。その正電荷は、コロイド粒子の負電荷を中和し、互いに反発するのをやめ、マイクロフロックに凝集し始めます。

次に、フロック形成剤(通常は長鎖ポリマー)が導入されます。このポリマーは網のように機能し、マイクロフロックを雪の結晶のような大きくて重いマクロフロックにまとめます。これらの大きなフロックは、劇的に高い沈降速度を持ちます。

ステージ2:沈降槽

粒子が十分に大きくなり沈降できるようになったら、専用の容器で除去されます。

清澄機は、連続的な液体の流れを受け入れ、フロックが沈降するための穏やかな環境を提供し、透明な液体(上澄み液)が上部から溢れ出るように設計された大きなタンクです。その主な目的は、非常に透明な排出液を生成することです。

シックナーは、清澄機の特定のタイプで、しばしばより急な円錐形の底部と、ゆっくりと動くレーキ機構を備えています。その主な目的は、液体を清澄化するだけでなく、脱水や廃棄のために底部に高濃度固形スラッジ(アンダーフロー)を生成することです。

トレードオフの理解

「最も効率的な」方法を選択するには、目標を定義する必要があります。なぜなら、固有の妥協があるからです。

速度 vs. 透明度

清澄機の主要な設計パラメータは、その表面溢流率(流量を表面積で割ったもの)です。低い溢流率は、液体が非常にゆっくりと上昇することを意味し、より小さな粒子でさえ沈降する時間を与えます。

これは直接的なトレードオフを生み出します。特定の清澄機でより高い流量(速度)を処理すると、滞留時間が短縮され、溢れ出る水の透明度が低下する可能性があります。

設備投資コスト vs. 運用コスト

化学薬品なしで低い溢流率を達成するために巨大な沈降槽を建設することは、高い設備投資コストです。

逆に、積極的な凝集とフロック形成プログラムを使用すると、はるかに小さく安価な清澄機を使用できます。ただし、これには化学薬品の継続的な運用コストが発生します。

スラッジ濃度 vs. 容器設計

標準的な清澄機では、1〜2%の固形物を含むスラッジが生成される場合があります。シックナーは、その特殊な設計とレーキ作用により、そのスラッジを4〜8%以上の固形物に圧縮できます。

これにより、下流で処理する必要のあるスラッジの量が減少しますが、シックナーはより長い滞留時間を必要とし、より複雑な設備となることがよくあります。

目標に合わせた適切な選択

効率は単一の値ではありません。それは、特定のプロセスにおける速度、コスト、および結果の最適なバランスです。

- 最大の水透明度を重視する場合:最適化された凝集/フロック形成プログラムと、低い表面溢流率用に設計された清澄機を優先します。

- 高密度で少量スラッジの生成を重視する場合:沈降した固形物を圧縮するために特別に設計されたシックナーが最良の選択です。

- 大きくて重い固形物を低コストで分離することを重視する場合:単純な沈降槽またはデカンテーションタンクで十分であり、化学薬品や複雑な設備の費用を省くことができます。

- 高スループット処理を重視する場合:自動化学薬品注入と適切にサイズ設定された清澄機を組み合わせた適切に設計されたシステムが、最も効果的で信頼性の高い結果をもたらします。

最終的に、効率的な重力分離を達成することは、自然の限界を克服するために粒子の挙動を積極的にエンジニアリングすることにかかっています。

要約表:

| 方法 | 最適な用途 | 主な利点 | 考慮事項 |

|---|---|---|---|

| 凝集/フロック形成 | 微細なコロイド固形物 | 沈降速度を劇的に向上させる | 化学薬品の運用コストが必要 |

| 清澄機 | 透明な排出液の生成 | 水の透明度を最適化 | 低い表面溢流率が必要 |

| シックナー | 濃縮スラッジの生成 | 固形物を4-8%+の密度に圧縮 | 高い設備投資コストと複雑さ |

| 単純沈降 | 大きくて重い粒子 | 低コスト、化学薬品不要 | 微細粒子には非効率 |

固液分離プロセスを最適化する必要がありますか?

適切な重力分離方法を選択することは、ラボの効率と費用対効果にとって非常に重要です。KINTEKは、凝集化学薬品から沈降槽まで、これらの技術を実装するために必要な正確なラボ機器と消耗品を提供することに特化しています。

当社の専門家が、お客様の特定のラボのニーズに合わせて、優れた透明度、高いスループット、またはより高密度のスラッジを実現するための理想的なソリューションを選択するお手伝いをいたします。

KINTEKに今すぐお問い合わせください。分離プロセスを強化しましょう!

ビジュアルガイド

関連製品

- マイクロ波分解タンク用カスタムPTFEテフロン部品メーカー

- 実験室用試験ふるいおよびふるい機

- PTFE容器用カスタムPTFEテフロン部品メーカー

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

よくある質問

- 3段階炉はどのように機能しますか?優れた快適性と効率性を実現

- ロータリーポンプが遠心ポンプよりも優れている点は何ですか?高粘度流体に対する精密なハンドリング

- 高精度撹拌・分散装置は、ナノバイオ複合材料の溶液インターカレーションをどのように促進しますか?

- 成膜技術が優れているのはなぜですか?優れた材料のための原子レベルの制御を解き放つ

- 物理気相成長(PVD)の原理とは何ですか?真空ベースの薄膜コーティングガイド

- インキュベーターはどのように温度を制御するのか?精度と安定性に関するガイド

- ナノ材料のスパッタリングとは?薄膜成膜の究極ガイド

- 熱処理焼なましはどのように機械的特性を向上させるのか?金属の強度と延性を調整する