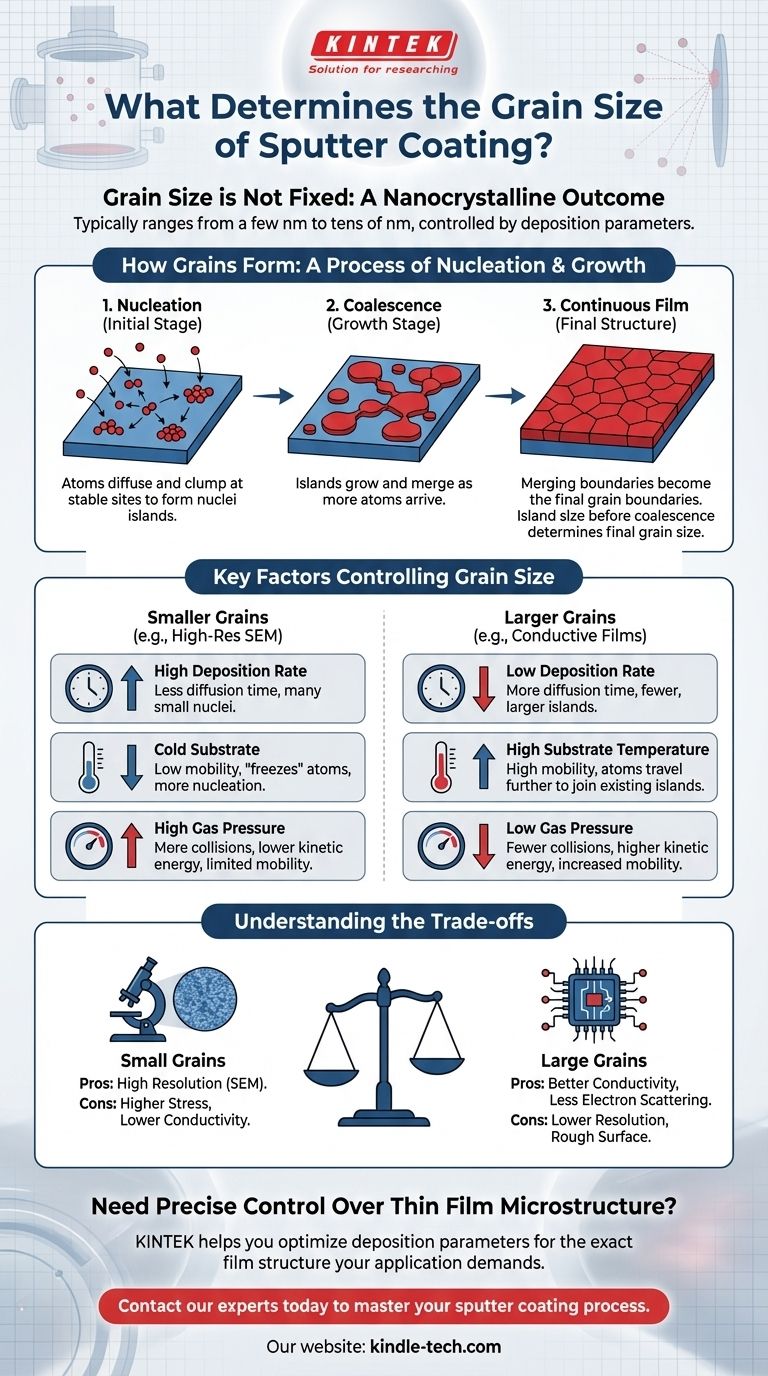

スパッタコーティングされた膜の結晶粒径は、単一の固定値ではありません。 それは堆積プロセスの結果であり、通常、非常に微細なナノ結晶構造をもたらします。最終的な結晶粒径は、材料と使用される特定のプロセス条件に完全に依存して、数ナノメートルから数十ナノメートルの範囲に及ぶのが一般的です。

スパッタコーティングは、根本的に制御された核形成と成長のプロセスです。最終的な結晶粒径は、スパッタされた材料自体の固有の特性ではなく、堆積速度、温度、圧力などの堆積パラメータを操作して、望ましい膜構造を達成した直接的な結果です。

スパッタ膜における結晶粒の形成方法

結晶粒径を制御する要因を理解するには、まずスパッタ膜がどのように原子ごとに構築されるかを理解する必要があります。このプロセスは、最終的な微細構造を直接決定する明確な段階で発生します。

初期段階:核形成

ターゲット材料から放出されたスパッタ原子は、基板に到達すると単に均一な層を形成するわけではありません。それらは運動エネルギーを持って着地し、表面を移動し(このプロセスを表面拡散と呼びます)、最終的に安定した低エネルギーサイトで凝集して、小さな島、つまり核を形成します。

成長段階:島の合体

これらの初期の核は種として機能します。より多くの原子が到達すると、新しい核を形成するよりも、既存の島に結合する可能性が高くなります。島は大きくなり、互いに接触して融合し始めます。このプロセスは合体として知られています。

最終構造:連続膜

これらの成長し融合する島が最終的に出会う境界は、最終的な連続膜における結晶粒界となります。完全に合体する直前の島のサイズが、膜の平均結晶粒径の主要な決定要因となります。

結晶粒径を制御する主要因

結晶粒径はこの成長プロセスの結果であるため、スパッタリングシステムのパラメータを調整することで制御できます。

堆積速度

原子が基板に到達する速度は非常に重要です。高い堆積速度は、原子が動き回る時間を短くし、多くの小さな核の形成につながります。これにより、最終的な結晶粒径が小さくなります。逆に、低い堆積速度は表面拡散の時間を長くし、より少ない、より大きな島の成長を促進し、結果として結晶粒径が大きくなります。

基板温度

温度は、堆積した原子に利用可能なエネルギーを支配します。高い基板温度は表面移動度を高め、原子が既存の島に結合するためにさらに移動できるようにします。これにより、より大きな結晶粒の成長が促進されます。低温の基板は、原子が着地した場所で効果的に「凍結」させ、より多くの核形成サイトと、はるかに微細な結晶粒構造をもたらします。

ガス圧

スパッタリングは真空中で行われますが、プラズマを生成するには低圧のプロセスガス(アルゴンなど)が必要です。高いガス圧は、スパッタ原子が基板に向かう途中でガス原子と衝突する可能性を高めます。これにより、到達時の運動エネルギーが減少し、表面移動度が制限され、より小さな結晶粒が生成されます。

ターゲット材料と基板

スパッタされる材料(例:金、クロム、プラチナ)と基板表面の固有の特性も役割を果たします。堆積した原子と基板との結合の強さは、核がどれだけ容易に形成および成長できるかに影響します。

トレードオフの理解

理想的な結晶粒径はアプリケーションに完全に依存し、ある特性を最適化することは、しばしば別の特性を犠牲にすることを意味します。

小さな結晶粒:高解像度 vs. 高応力

金-パラジウムのような貴金属で達成されることが多い非常に微細な結晶粒膜は、高解像度走査型電子顕微鏡(SEM)に理想的です。小さな結晶粒は、アーチファクトを導入することなく、サンプルの最も微細な特徴を忠実に再現する連続した導電性コーティングを提供します。ただし、これらの膜は内部応力が高く、結晶粒界が多いため、導電性を妨げる可能性があります。

大きな結晶粒:より良い導電性 vs. 低い解像度

電極やその他の導電性薄膜の作成のようなアプリケーションでは、大きな結晶粒がしばしば望ましいです。結晶粒界が少ないということは、電子散乱が少ないことを意味し、したがって電気抵抗率が低くなります。トレードオフは、大きな結晶粒構造が、高倍率イメージングには不向きな粗い表面を作成することです。

アプリケーションに合わせて結晶粒径を最適化する

適切なパラメータを選択することは、膜の物理的特性を最終目標に合わせることです。

- 高解像度SEMイメージングが主な焦点の場合: 低エネルギーコーター、適切な金-パラジウムまたはプラチナターゲット、そして場合によっては冷却された基板ステージを使用して、可能な限り最小の結晶粒を目指します。

- 導電性薄膜の作成が主な焦点の場合: 結晶粒界密度を減らすために、低い堆積速度またはわずかに高い基板温度を使用して、より大きな結晶粒の成長を促進します。

- 光学コーティングが主な焦点の場合: バランスが重要です。光散乱を最小限に抑えるために、滑らかでアモルファスのような、または非常に微細な結晶粒膜が必要であり、堆積速度と圧力の精密な制御が必要です。

最終的に、スパッタコーティングにおける結晶粒径の制御は、アプリケーションが要求する正確な膜構造を構築するために、プロセスパラメータを正確に調整することにかかっています。

要約表:

| 要因 | 結晶粒径への影響 | 一般的な目標 |

|---|---|---|

| 高い堆積速度 | より小さな結晶粒 | 高解像度SEMイメージング |

| 高い基板温度 | より大きな結晶粒 | 導電性薄膜 |

| 高いガス圧 | より小さな結晶粒 | 滑らかな光学コーティング |

| 低温 / 低速度 | より小さな結晶粒 | 微細で密な膜 |

薄膜の微細構造を精密に制御する必要がありますか?

スパッタコーティングされた膜の結晶粒径は、完璧なSEMイメージング、最適な電気伝導性、優れた光学特性のいずれであっても、その性能に直接影響します。KINTEKでは、お客様のアプリケーションが要求する正確な膜構造を提供する実験装置と消耗品を専門としています。

当社の専門知識は、堆積パラメータを最適化して、望ましいナノ結晶構造を達成し、お客様の研究または生産が一貫して高品質の結果をもたらすことを保証します。

今すぐ当社の専門家にお問い合わせください。スパッタコーティングプロセスを習得する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器