根本的な違いは、ウェット真空システムとドライ真空システムの間で、シールと潤滑に使用されるメカニズムにあります。ウェット真空ポンプは、シールを作成し、可動部品を潤滑するために、通常オイルまたは水である流体を使用します。対照的に、ドライ真空ポンプは、真空生成空間内に流体を使用せずに動作し、代わりに部品間の極めて正確なエンジニアリングとタイトな機械的公差に依存します。

ウェットポンプとドライポンプの選択は、単なる技術的な好みではありません。それはあなたのプロセスで許容される汚染レベルに関する重要な決定です。ウェットポンプは、より低いコストと引き換えに潜在的な汚染を犠牲にし、ドライポンプは、より高い初期投資で純度を優先します。

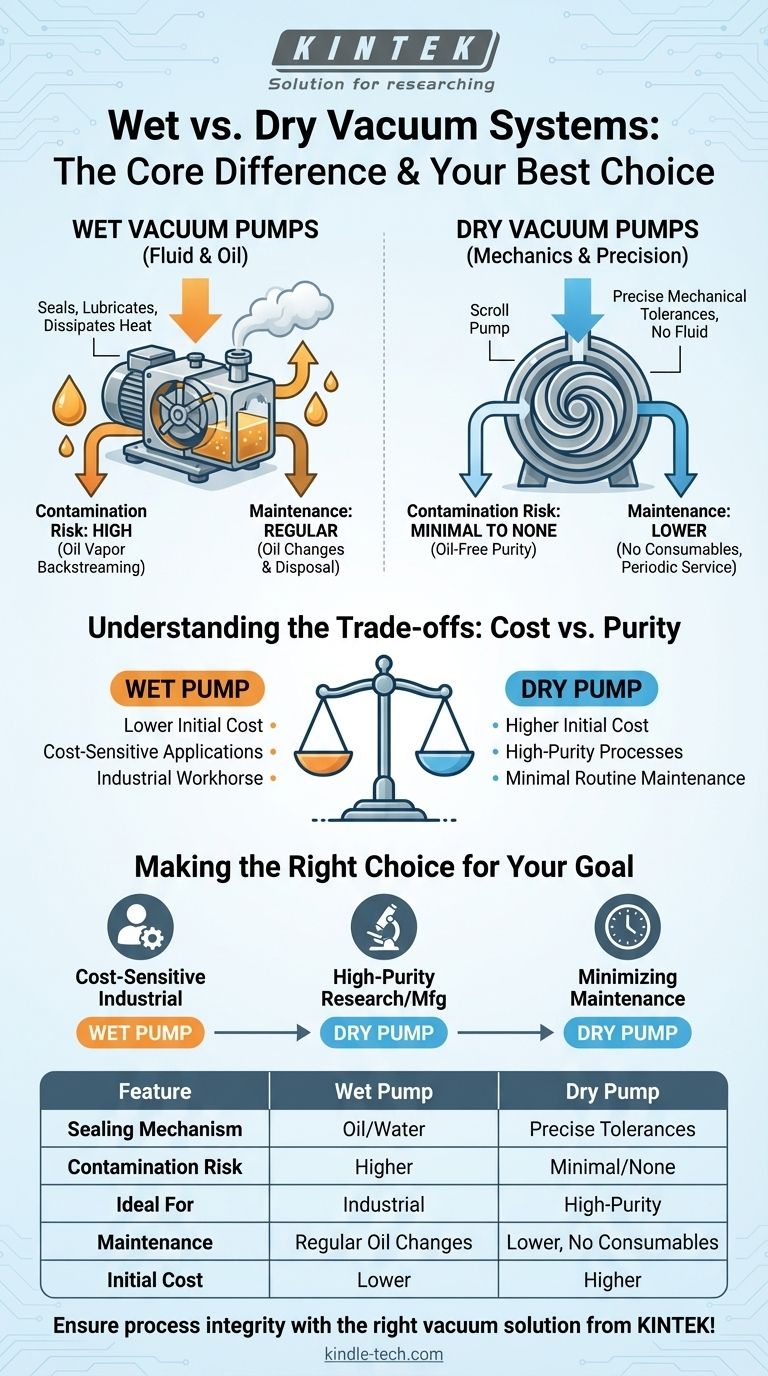

コアの違い:流体 対 機械

シール流体の有無が、真空ポンプの設計、性能、および適用範囲全体を決定します。

ウェットポンプの仕組み

一般的なロータリーベーンポンプなどのウェットポンプは、可動部品間の隙間を埋めるためにオイルを使用します。このオイルは3つの重要な機能を提供します。それは圧縮チャンバーをシールし、摩耗を防ぐために回転部品を潤滑し、ガス圧縮中に発生する熱を放散するのを助けます。

この設計は堅牢で信頼性が高く、数十年にわたり一般的な真空用途の主力となってきました。

ドライポンプの仕組み

ドライポンプは、排気ガスが通過する経路に流体がない状態で真空を達成します。代わりに、それらは接触せずに近接して移動するスクロール、ローブ、またはスクリューなどの複雑な設計を使用します。

これらのポンプの有効性は、製造の精度に完全に依存します。可動部品間の微小で一貫したギャップは、重大なガス漏れを防ぐのに十分小さく、潤滑や流体シールなしでポンプが効果的に機能することを可能にします。

なぜこの区別があなたのアプリケーションにとって重要なのか

基本的な機械的違いを理解することが最初のステップです。より重要な考慮事項は、この違いがあなたの特定の目標にどのように影響するかです。

汚染の重要な問題

ウェットポンプ内のオイルは、真空チャンバーに「逆流」または移動するオイル蒸気を生成する可能性があります。これは炭化水素汚染をもたらし、デリケートなプロセスでは許容されません。

半導体製造、表面科学分析、質量分析、医療機器製造におけるアプリケーションは、「クリーン」な真空を必要とします。いかなる汚染もサンプルを台無しにしたり、結果を変化させたり、製品の故障を引き起こしたりする可能性があります。ドライポンプは、これらの環境にとって決定的な解決策です。

メンテナンスと運用上の要求

ウェットポンプは、オイルレベルの監視、オイルの交換、汚染された廃油の適切な廃棄を含む定期的なメンテナンスが必要です。これは運用コストと労力要件を増加させます。

ドライポンプはこれらのタスクを完全に排除します。それらは定期的なサービス(スクロールポンプのチップシールの交換など)を必要とするかもしれませんが、それらのルーチン運用上の要求は大幅に低くなります。ただし、重大な故障が発生した場合、それらの精密エンジニアリングのために修理はより複雑で高価になる可能性があります。

トレードオフの理解:コスト 対 純度

決定は、予算とプロセス要件のバランスを取ることに帰着することがよくあります。

初期投資

ウェット真空ポンプは一般的に購入コストが低いです。それらのシンプルで確立された設計は、オイル蒸気が懸念されないアプリケーションにとってより経済的な選択肢となります。

ドライポンプは初期費用が大幅に高くなります。非接触を実現するために必要な精密加工は、複雑で高価な製造プロセスです。

総所有コスト

ウェットポンプの初期購入価格は低いですが、消耗品(オイル、フィルター)と廃棄物処理の継続的なコストを考慮に入れる必要があります。

ドライポンプの場合、高い初期費用は、より低い定期メンテナンスと消耗品の排除によって相殺されます。さらに重要なのは、デリケートなアプリケーションでは、1回の汚染されたバッチのコストが、ドライポンプの価格プレミアムをはるかに上回ることが多いということです。

目標に合った正しい選択をする

プロセスの完全性と運用効率を確保するためには、適切なポンプ技術を選択することが不可欠です。

- コストに敏感な産業用途が主な焦点である場合:ウェットポンプは、真空成形、脱ガス、または軽微なオイル蒸気が許容される拡散ポンプのバックアップなどのタスクにとって、堅牢で経済的なソリューションです。

- 高純度の研究または製造が主な焦点である場合:炭化水素汚染を防ぎ、結果の完全性と再現性を確保するために、ドライポンプは交渉の余地がありません。

- 定期メンテナンスの最小化が主な焦点である場合:ドライポンプは、定期的なオイル交換の必要性を排除し、より一貫性のある無人の動作を提供することで明確な利点をもたらします。

最終的に、適切な真空システムの選択は、技術に固有の清浄度を、あなたの作業が要求する純度に合わせることです。

要約表:

| 特徴 | ウェット真空ポンプ | ドライ真空ポンプ |

|---|---|---|

| シール機構 | オイルまたは水を使用 | 正確な機械的公差に依存 |

| 汚染リスク | 高い(オイル蒸気の逆流) | 最小限またはゼロ(オイルフリー) |

| 理想的な用途 | コストに敏感な産業用途 | 高純度プロセス(半導体、研究) |

| メンテナンス | 定期的なオイル交換と廃棄 | 低い定期メンテナンス、消耗品なし |

| 初期費用 | 低い | 高い |

KINTEKの適切な真空ソリューションでプロセスの完全性を確保してください!

ウェット真空システムとドライ真空システムの間で選択することは、あなたの研究室の成功にとって極めて重要です。産業用途向けの費用対効果の高い主力製品が必要な場合でも、デリケートな研究向けの汚染のないポンプが必要な場合でも、KINTEKはあなたの特定のニーズを満たす専門知識と機器を備えています。当社の高品質なラボ機器と消耗品の範囲は、信頼性とパフォーマンスを提供するように設計されています。

間違ったポンプで結果を妥協しないでください。 今すぐ専門家に連絡して、あなたの要件について話し合い、あなたの研究室に最適な真空システムを見つけてください。

ビジュアルガイド