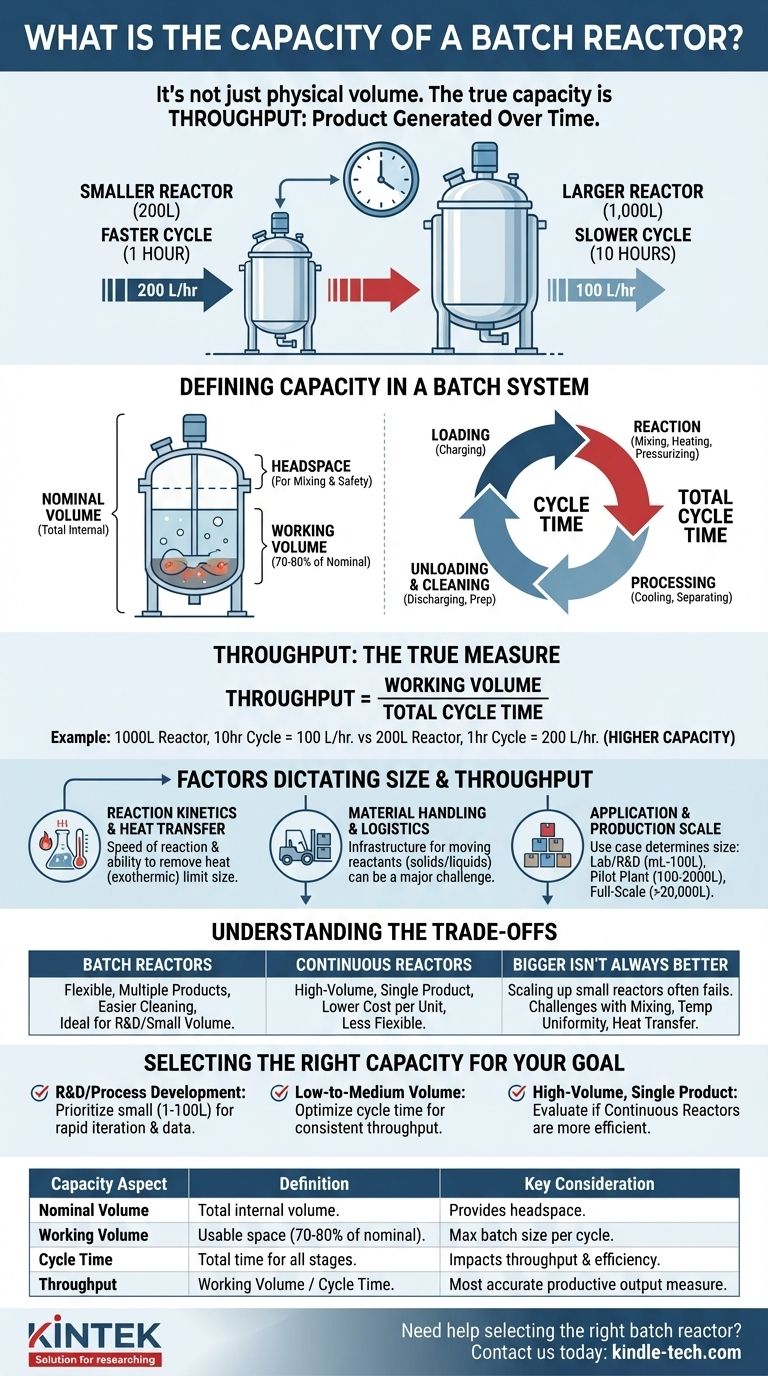

正確に言えば、バッチ反応器には単一の標準的な容量というものはありません。そのサイズは、研究室の数ミリリットルの小さなガラスフラスコから、20,000リットル(約5,300ガロン)以上を収容できる巨大な工業用鋼製容器まで、その意図された用途によって完全に決定されます。重要なのは単なる物理的な体積だけでなく、特定の反応器が生産サイクルで達成できる全体的なスループットです。

バッチ反応器の真の「容量」は、その物理的な体積ではなく、スループット、つまり時間あたりに生成できる製品量です。これは、作動体積と、充填、反応、冷却、排出に必要な総時間の組み合わせによって決まります。

バッチシステムにおける「容量」の定義

バッチ反応器の容量について考えるには、単なる体積測定を超えて考える必要があります。運転サイクルこそが、その生産出力を真に定義するものです。

公称体積と作動体積

反応器の公称体積はその内部の総体積ですが、これは決して完全に利用されるわけではありません。通常、公称体積の70〜80%である作動体積は、反応物が利用できる実際の空間です。このヘッドスペースは、反応中の混合、泡立ち、または圧力変化に対応するために不可欠です。

サイクル時間の重要な役割

バッチ反応器を特徴づけるのは、その非連続的な運転です。総サイクル時間には、すべてのステップが含まれます。

- 充填(Loading): 反応物を容器に投入すること。

- 反応(Reaction): 所定の時間、加熱、加圧、混合を行うこと。

- 処理(Processing): 冷却、減圧、製品分離。

- 排出と洗浄(Unloading & Cleaning): 製品を排出し、次のバッチの準備をすること。

大きな容器での反応が速くても、加熱、冷却、洗浄の工程に丸一日かかるのであれば意味がありません。

スループット:容量の真の尺度

バッチ反応器の容量を最も正確に測定する方法は、(作動体積)/(総サイクル時間)として計算されるスループットです。

例えば、サイクル時間が10時間の1,000リットルの反応器は、実効スループットが1時間あたり100リットルです。サイクル時間が1時間と効率的な、より小型の200リットルの反応器は、1時間あたり200リットルのスループットを達成し、実際にはより高い容量の選択肢となります。

反応器のサイズとスループットを決定する要因

バッチ反応器の最適なサイズと設計は、いくつかの主要なエンジニアリング上およびロジスティクス上の要因のバランスの結果です。

反応速度論と熱伝達

化学反応の速度(反応速度論)が主要な制約となります。大量の熱を発生する反応(発熱反応)の場合、反応器がその熱を除去できる能力が制限要因となります。大きすぎる容器は、効果的な冷却に対して表面積対体積比が低すぎると、危険な「ホットスポット」が発生する可能性があります。

マテリアルハンドリングとロジスティクス

物質を移動させる物理的な現実は大きな考慮事項です。理論的には50,000リットルの反応器は可能ですが、何トンもの固体原料(熱分解システムなど)を充填したり、大量の液体を安全に取り扱ったりするために必要なインフラストラクチャが大きな課題となります。

用途と生産規模

意図された使用例が最終的な決定要因となります。

- 実験室/R&D: 柔軟性とデータ収集に重点を置きます。容量はミリリットルから約100リットルと小規模です。

- パイロットプラント: プロセスをスケールアップして検証するために使用されます。容量は通常100〜2,000リットルの範囲です。

- 本格生産: 効率のために設計されます。容量は20,000リットルを超えることがありますが、この時点でバッチシステムは連続反応器との競合が始まります。

トレードオフの理解

バッチ反応器の選択には、特定の運用上の妥協を受け入れることが伴います。これらを理解することは、情報に基づいた決定を下すために不可欠です。

バッチ反応器 対 連続反応器

バッチ反応器は優れた柔軟性を提供します。複数の製品に使用でき、バッチ間の洗浄が容易で、小規模な生産量やR&Dに最適です。

連続反応器(CSTRやPFRなど)は一つの目的のために作られています。それは、単一製品の大容量、定常状態の生産です。製品単位あたりの運用コストは低くなりますが、バッチシステムの柔軟性はありません。

「大きいほど良い」という落とし穴

単に小型のバッチ反応器をスケールアップすると、失敗につながることがよくあります。10リットルのフラスコで機能するプロセスでも、混合効率、温度均一性、熱伝達の問題により、1,000リットルの容器では機能しない可能性があります。体積が10倍になるごとに、エンジニアリング設計の完全な再評価が必要になります。

運用コストと人件費

バッチ処理は本質的に開始と停止を繰り返すため、充填、監視、排出のためにオペレーターによる直接的な介入が必要になることが多くなります。これにより、高度に自動化された連続プロセスと比較して、人件費が高くなる可能性があります。

目標に合った適切なバッチ容量の選択

希望する体積だけでなく、主な運用目標に基づいて決定を下してください。

- R&Dまたはプロセス開発が主な焦点の場合: 迅速な反復とデータ収集を可能にする、より小さく管理しやすい反応器(1〜100 L)を優先してください。

- 専用の小〜中規模生産が主な焦点の場合: サイクル時間全体が最適化され、予測可能であり、一貫したスループットを保証する反応器サイズを選択してください。

- 大規模な単一製品の製造が主な焦点の場合: 非常に大きなバッチ反応器よりも連続反応器システムの方が効率的で費用対効果の高いソリューションになるかどうかを慎重に評価してください。

結局のところ、適切な容量を選択するということは、バッチ反応器の性能がそのサイズだけでなく、時間あたりの出力で測定されることを理解することを意味します。

要約表:

| 容量の側面 | 定義 | 主な考慮事項 |

|---|---|---|

| 公称体積 | 反応器の内部総体積。 | 完全には利用されず、安全のためのヘッドスペースを提供する。 |

| 作動体積 | 反応物が使用できる空間(通常は公称体積の70〜80%)。 | サイクルごとの最大バッチサイズを決定する。 |

| サイクル時間 | 充填、反応、処理、排出の総時間。 | スループットと運用効率に直接影響する。 |

| スループット | 真の容量:作動体積 / サイクル時間。 | 反応器の生産出力を測定する最も正確な尺度。 |

あなたの研究室または生産規模に合ったバッチ反応器の選択でお困りですか?

適切な反応器容量の選択は、プロセスの効率と出力を最適化するために不可欠です。KINTEKでは、お客様固有の実験室のニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。R&D、パイロットプラント試験、または本格生産のいずれにあっても、当社の専門家がスループットを最大化し、運用目標に適合するバッチ反応器ソリューションを見つけるお手伝いをいたします。

今すぐお問い合わせいただき、お客様の要件についてご相談の上、KINTEKがお客様の実験室の能力をどのように向上させられるかをご覧ください!

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器