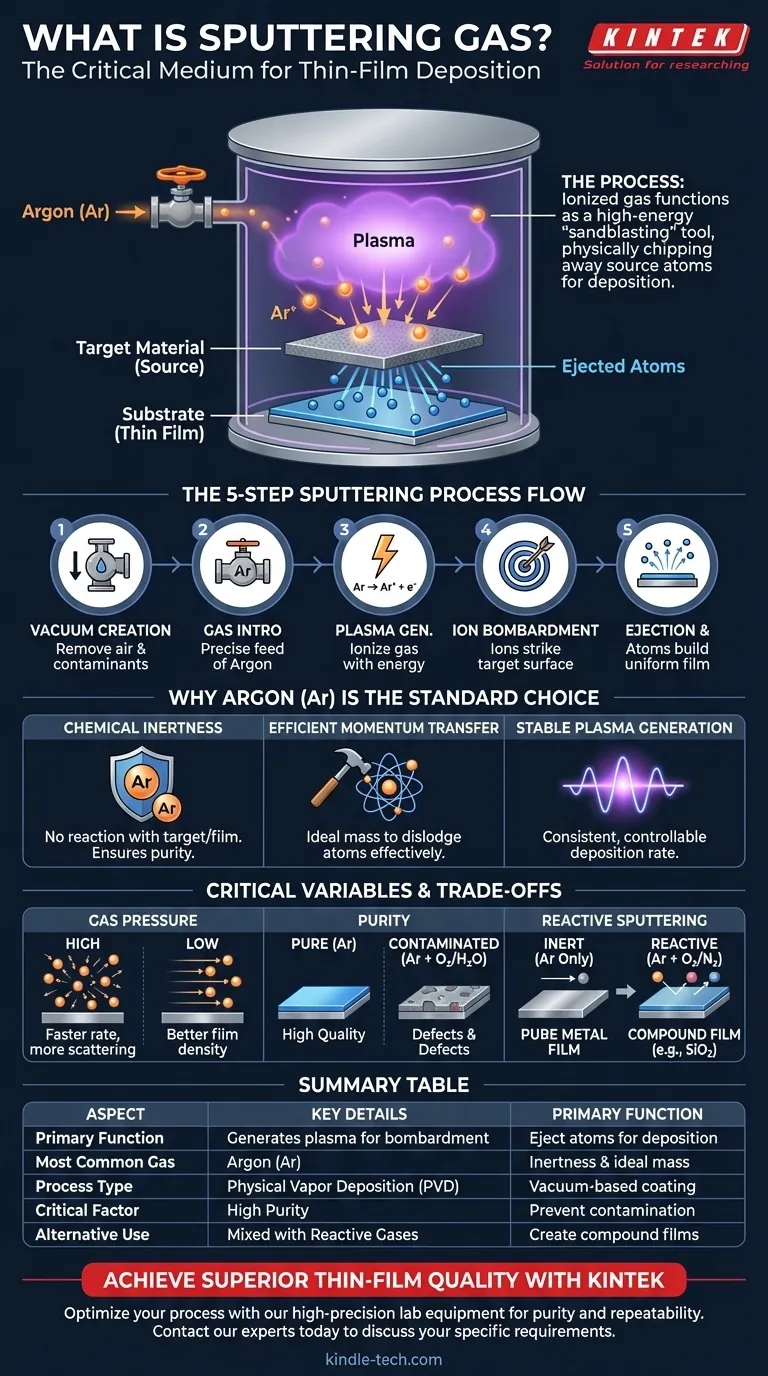

薄膜成膜において、スパッタリングガスは、コーティングを生成する高エネルギー粒子を発生させるために使用される重要な媒体です。通常、高純度の不活性ガス(アルゴンなど)が真空チャンバーに導入され、イオン化されてプラズマを形成します。これらのイオンは加速されてソース材料(「ターゲット」)に衝突し、そこから原子を物理的に叩き出し、それが基板上に堆積して均一な薄膜を形成します。

スパッタリングガスは最終的なコーティングの一部ではなく、高エネルギーの「サンドブラスト」ツールとして機能します。このガスをイオン化してプラズマを生成することにより、スパッタリングプロセスは、ソース材料を原子ごとに物理的に削り取るイオンの流れを生成し、純粋な薄膜を堆積させます。

スパッタリングプロセスにおけるガスの役割

スパッタリングは物理気相成長(PVD)の一種であり、プロセス全体が真空中で行われます。ガスは、電源からターゲット材料にエネルギーを伝達する主要な促進剤です。

ステップ1:真空の作成

ガスが導入される前に、スパッタリングチャンバーは非常に低い圧力まで排気されます。これにより、空気や、コーティング材料と反応して最終的な膜の純度と特性を損なう可能性のある水蒸気などの他の汚染物質が除去されます。

ステップ2:スパッタリングガスの導入

必要な真空レベルが達成されると、少量の精密に制御されたスパッタリングガスがチャンバーに供給されます。この役割にはアルゴン(Ar)が最も一般的に選択されます。

ステップ3:プラズマの生成

チャンバー内に強い電場または電磁場が印加されます。この高エネルギーがガス原子から電子を剥ぎ取り、正に帯電したイオン(例:Ar+)と自由電子の混合物を生成します。この活性化されたイオン化ガスはプラズマとして知られています。

ステップ4:イオン衝撃

ターゲット材料には負の電荷が与えられ、プラズマからの正に帯電したガスイオンを強く引き付けます。これらのイオンはターゲットに向かって加速し、かなりの運動エネルギーでその表面に衝突します。

ステップ5:放出と堆積

各イオンの衝突は、ターゲットの原子に運動量を伝達し、表面からそれらを叩き出します。これらの放出された原子は、真空チャンバー内を直線的に移動し、基板に衝突して、徐々に緻密で均一な薄膜を形成します。

アルゴンが標準的な選択肢である理由

他のガスも使用できますが、アルゴンはいくつかの重要な理由から、ほとんどのスパッタリングアプリケーションで業界標準となっています。

化学的不活性

希ガスであるアルゴンは化学的に不活性です。ターゲット材料、基板、またはチャンバーコンポーネントと反応することはありません。これにより、堆積された膜がソース材料の純粋な表現であることが保証されます。

効率的な運動量伝達

アルゴンの原子量は、ほとんどの一般的なターゲット材料に運動量を効率的に伝達するのに理想的です。原子を効果的に叩き出すのに十分な重さがあり、過度の損傷を引き起こしたり、ターゲットに埋め込まれたりするほど重くはありません。

安定したプラズマ生成

アルゴンは容易にイオン化し、典型的なスパッタリング条件下で安定した制御可能なプラズマを維持します。これにより、製造において重要な、一貫した再現性のある堆積速度が可能になります。

トレードオフの理解

スパッタリングガスの選択と取り扱いは、最終的な膜の品質に直接影響します。プロセスの制御には、変数を理解することが不可欠です。

ガス圧力の影響

チャンバー内のスパッタリングガスの圧力は重要なパラメータです。圧力が高いとイオンの数が増加し、堆積速度が向上する可能性がありますが、放出されたターゲット原子がガス原子と衝突し、それらを散乱させて膜密度を低下させる可能性もあります。

純度の重要な必要性

スパッタリングガスは非常に純粋で乾燥している必要があります。酸素や水などの汚染物質が成長中の膜に組み込まれると、望ましくない化学組成や欠陥が生じ、電気的、光学的、または機械的特性が劣化する可能性があります。

反応性スパッタリングと不活性スパッタリング

アルゴンは純粋な材料の堆積に使用されますが、酸素や窒素などの反応性ガスが意図的に混合されることもあります。このプロセスは反応性スパッタリングと呼ばれ、化合物膜を形成するために使用されます。たとえば、酸素-アルゴン混合物中でシリコンターゲットをスパッタリングすると、二酸化シリコン(SiO₂)膜が堆積します。

目標に合った適切な選択をする

選択するガスは、作成しようとする膜の種類によって完全に決まります。

- 純粋な金属または合金の堆積が主な焦点である場合:堆積中の化学反応を防ぐために、高純度の不活性ガス(アルゴンなど)がデフォルトの選択肢となるはずです。

- 化合物膜(酸化物や窒化物など)の作成が主な焦点である場合:不活性ガス(アルゴン)と反応性ガス(例:酸素または窒素)の精密に制御された混合物を使用します。

- 膜品質とプロセス制御の最適化が主な焦点である場合:あらゆる形態の汚染を避けるために、スパッタリングガスの純度と真空の完全性を最優先する必要があります。

最終的に、スパッタリングガスは堆積プロセスの原動力であり、その慎重な選択と管理は、高品質で機能的な薄膜を達成するための基本です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 主な機能 | ターゲットに衝突して原子を放出し、堆積させるためのプラズマを生成します。 |

| 最も一般的なガス | アルゴン(Ar)、その不活性性と理想的な原子量で選ばれます。 |

| プロセスタイプ | 物理気相成長(PVD)。 |

| 重要な要素 | 膜の汚染を防ぐために高純度が不可欠です。 |

| 代替用途 | 反応性ガス(例:O₂、N₂)と混合して化合物膜を作成します。 |

KINTEKで優れた薄膜品質を実現

スパッタリングガスとプロセスパラメータの選択は、コーティングの性能にとって非常に重要です。純粋な金属、合金、または複雑な化合物を堆積する場合でも、適切な実験装置は精度、純度、再現性を保証します。

KINTEKは、お客様の薄膜成膜のあらゆるニーズに対応する高品質の実験装置と消耗品を専門としています。当社の専門知識は、比類のない結果を得るためにスパッタリングプロセスを最適化するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の研究所の特定の要件をどのようにサポートし、研究または生産を推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 実験用フロートソーダライム光学ガラス

- 黒鉛真空炉負極材黒鉛化炉

- 超高温黒鉛真空黒鉛化炉

- 非標準絶縁体のカスタマイズのためのカスタムPTFEテフロン部品メーカー