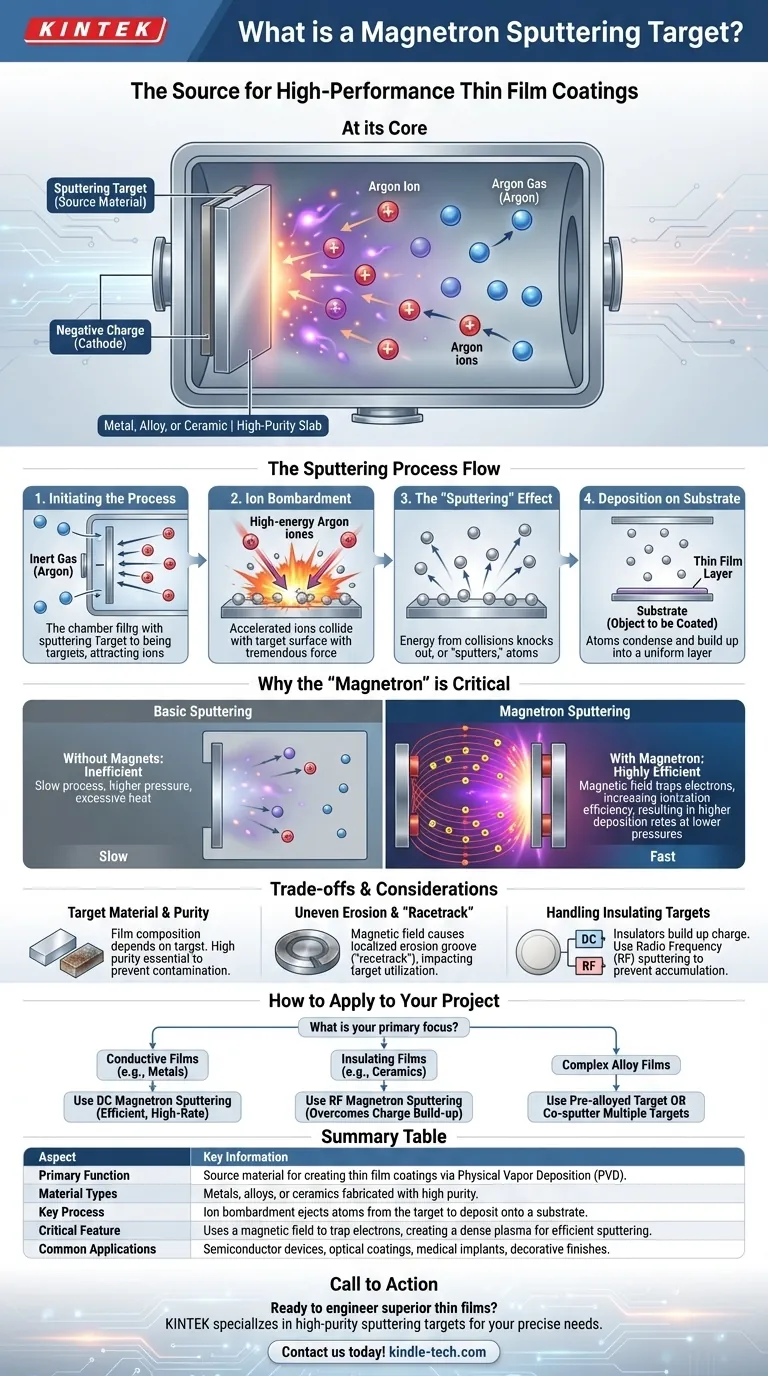

マグネトロンスパッタリングターゲットとは、本質的に高性能な薄膜コーティングを作成するための供給源材料です。 これは、真空チャンバー内で体系的に蒸発させられる、精密に加工された金属、合金、またはセラミックのスラブです。高エネルギーイオンがターゲットを衝突させ、原子を叩き出して剥離させます。これらの原子は基板上に移動し堆積して、特定の光学特性、電気特性、または機械的特性を持つ超薄く均一な層を形成します。

マグネトロンスパッタリングターゲットは単なる材料片ではなく、洗練された堆積プロセスの根本的な出発点です。鍵となるのは、磁場を使用してプラズマを集中させることであり、これにより、他の手法よりも低温・低圧で優れた薄膜を作成するための、高度に効率的で制御されたターゲットへの衝突が可能になります。

スパッタリングプロセスにおけるターゲットの役割

マグネトロンスパッタリングは物理気相成長(PVD)の一種であり、化学的なプロセスではなく機械的なプロセスであることを意味します。ターゲットはこの材料の物理的な移動における中心的な役割を果たします。

プロセスの開始:カソードとしてのターゲット

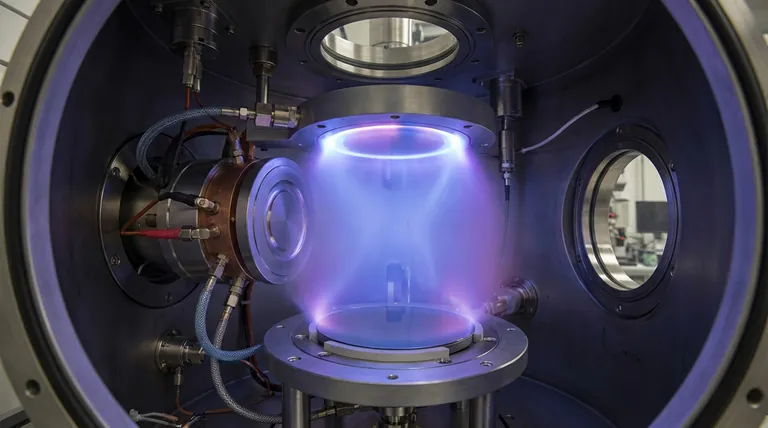

プロセスは、通常アルゴンである不活性ガスで満たされた低圧の真空チャンバー内で開始されます。スパッタリングターゲットには強い負の電荷が与えられ、これがカソードとなります。

コーティング材料の生成:イオン衝撃

この負の電荷は、周囲のプラズマから正に帯電したアルゴンイオンを引き付けます。これらのイオンは加速し、ターゲットの表面に非常に大きな力で衝突します。これは原子スケールで動作するサンドブラスターのようなものだと考えてください。

「スパッタリング」効果:原子の放出

これらの衝突からのエネルギーは、ターゲット材料から個々の原子を叩き出す、つまり「スパッタリング」するのに十分です。これらの放出された原子は様々な方向にターゲットから飛び出し、真空環境を通過します。

堆積:基板上での膜の形成

これらのスパッタされた原子は最終的に基板—コーティングされる物体(シリコンウェハー、ガラス板、医療用インプラントなど)—に衝突します。到達すると、それらは凝縮し、層を重ねて蓄積し、高純度の密な薄膜を形成します。

「マグネトロン」が重要なコンポーネントである理由

単に電圧を印加してターゲットをスパッタリングしても効率は上がりません。「マグネトロン」という名前の部分は、強力な磁石の使用を指しており、これによりプロセスの速度と品質が劇的に向上します。

基本的なスパッタリングの問題点

磁場がない場合、プロセスは遅く、より高いガス圧を必要とし、過剰な熱を発生させる可能性があります。プラズマは拡散しており弱いため、イオン衝撃の頻度が低くなります。

解決策:プラズマの閉じ込め

マグネトロンスパッタリングでは、一連の強力な磁石がターゲットの背後に配置されます。この磁場がプラズマからの自由電子を閉じ込め、ターゲット表面のごく近くでらせん状の経路をたどるように強制します。

イオン化効率の向上

これらの閉じ込められたらせん状の電子は、中性のアルゴンガス原子と衝突する確率がはるかに高くなります。各衝突はアルゴン原子から電子を叩き出し、別の正のアルゴンイオンを生成する可能性があります。この自己維持的なカスケードにより、ターゲットの正面に直接集中した非常に高密度で強力なプラズマが生成されます。

結果:より高い堆積率

プラズマ密度が高いほど、ターゲットを衝突させるイオンの数が増えます。これによりスパッタリング率が大幅に向上し、プロセスが高速化し、エネルギー効率が向上し、より低い圧力で動作できるようになるため、結果として得られる膜の品質が向上します。

トレードオフと考慮事項の理解

この手法は強力ですが、一貫した結果を得るためには慎重なエンジニアリングと限界の理解が必要です。

ターゲット材料と純度

最終膜の組成は、ターゲットの組成によって直接決定されます。したがって、最終コーティングの汚染を防ぐために、ターゲットは極めて高い純度で製造されなければなりません。これらは純粋な金属、複雑な合金、またはセラミック化合物から作ることができます。

不均一なエロージョンと「レーストラック」

プロセスを強化する磁場は、不均一なエロージョンという大きな欠点も引き起こします。イオンは特定の領域に集中するため、しばしば「レーストラック」と呼ばれる目に見えるエロージョングルーブが生じます。これは、交換が必要になる前にターゲット材料のごく一部しか消費されないことを意味し、コスト効率に影響を与えます。

絶縁性ターゲットの取り扱い

導電性金属ターゲットのスパッタリングは、単純な直流(DC)電源で行うことができます。しかし、ターゲットが電気絶縁体(セラミックなど)である場合、イオンからの正電荷がその表面に蓄積し、最終的にさらなる衝突を反発させ、プロセスを停止させます。

これを克服するために、高周波(RF)スパッタリングが使用されます。急速に切り替わる電界が電荷の蓄積を防ぎ、絶縁性材料の堆積を可能にしますが、装置はより複雑になります。

プロジェクトへの適用方法

ターゲットとスパッタリング方法の選択は、堆積させる必要のある材料とその意図された機能に完全に依存します。

- 導電性膜(例:エレクトロニクス用の金属や装飾コーティング)の堆積を主な焦点とする場合: DCマグネトロンスパッタリングは、このタスクに対する効率的で高レートの業界標準です。

- 絶縁性膜(例:光学フィルターや保護バリア用のセラミック)の堆積を主な焦点とする場合: 非導電性ターゲット材料上の電荷蓄積を克服するためには、RFマグネトロンスパッタリングが必要です。

- 複雑な合金膜の作成を主な焦点とする場合: 事前に合金化された単一のターゲットを使用するか、複数の元素ターゲットから同時に共スパッタリングすることで、正確な化学組成を実現できます。

結局のところ、スパッタリングターゲットを理解することは、原子レベルで材料を設計するプロセスを習得するための最初のステップです。

要約表:

| 側面 | 重要な情報 |

|---|---|

| 主な機能 | 物理気相成長(PVD)を介した薄膜コーティング作成のための供給源材料。 |

| 材料の種類 | 高純度で製造された金属、合金、またはセラミック。 |

| 主要プロセス | イオン衝撃により原子がターゲットから放出され、基板上に堆積する。 |

| 重要な特徴 | 磁場を使用して電子を閉じ込め、効率的なスパッタリングのための高密度プラズマを生成する。 |

| 一般的な用途 | 半導体デバイス、光学コーティング、医療用インプラント、装飾仕上げ。 |

あなたのプロジェクトのために優れた薄膜を設計する準備はできましたか?

適切なマグネトロンスパッタリングターゲットは、あなたのアプリケーションが要求する特定の光学特性、電気特性、または機械的特性を達成するための基本です。KINTEKは、お客様の正確な実験室のニーズに応えるため、スパッタリングターゲットを含む高純度の実験装置および消耗品の専門家です。

当社のソリューションがお客様の堆積プロセスをどのように強化し、材料設計を実現できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 産業・科学用途向けCVDダイヤモンドドーム

- PTFEメッシュふるいメーカー

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器