本質的に、バッチリアクターは操作の単純さと汎用性で評価されていますが、大規模生産における非効率性によって根本的に制限されています。蓋付きの調理鍋のように機能します。材料を加え、プロセスを実行し(調理のように)、完成品を空にしてから再開するため、特定の用途には理想的ですが、他の用途には実用的ではありません。

バッチリアクターの中心的なトレードオフは、その柔軟性と効率性です。その設計は優れた制御と、同じ容器で複数の製品を生産する能力を提供しますが、バッチ間の必要なダウンタイムは、大量の連続生産には経済的に不向きです。

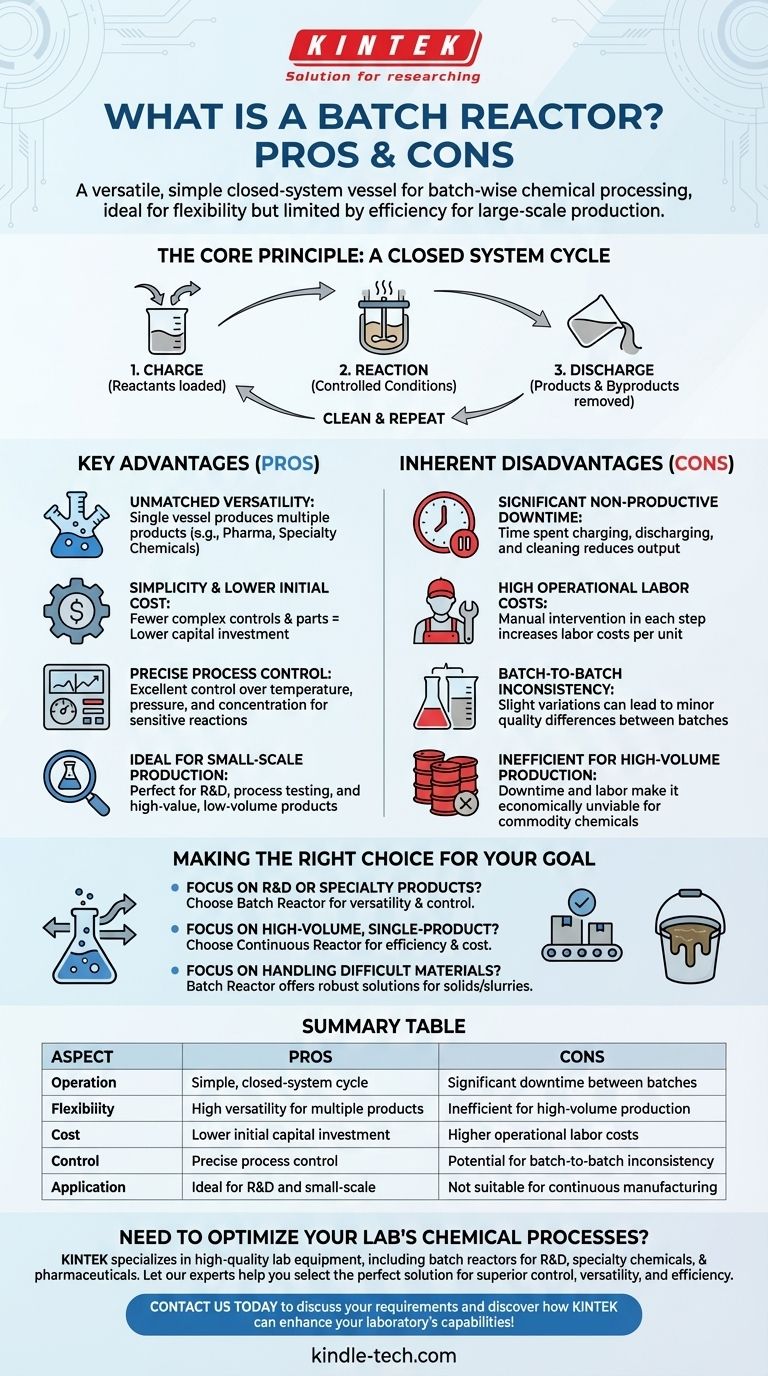

核心原理:閉鎖系サイクル

バッチリアクターは、その不連続な操作によって定義されます。このサイクルを理解することが、その固有の強みと弱みを把握する鍵となります。

仕組み

プロセスは、明確な順序サイクルに従います。まず、反応物が密閉容器に装填またはチャージされます。

次に、特定の温度や圧力などの制御された条件下で化学反応が実行されます。これが反応段階です。

最後に、反応が完了すると、プロセスは停止され、製品と副産物が排出されます。次のサイクルを開始する前に、リアクターはしばしば洗浄されます。

バッチ方式の主な利点

バッチリアクターの不連続な性質は、特に小規模でより専門的な操作において、いくつかの明確な利点をもたらします。

比類のない汎用性

各バッチは個別のイベントであるため、同じリアクターを多くの異なる製品の製造に使用できます。これにより、医薬品、特殊化学品、食品生産など、柔軟性を必要とする産業の基盤となっています。

シンプルさと低い初期費用

バッチリアクターは、本質的にシンプルで密閉された容器であり、多くの場合、ミキサーと加熱/冷却ジャケットを備えています。この設計は、連続システムと比較して複雑な制御や可動部品が少なく、結果として初期設備投資が低くなります。

正確なプロセス制御

閉鎖系であるため、反応環境を優れた精度で制御できます。バッチの期間中、温度、圧力、反応物濃度を正確に管理できるため、反応が意図したとおりに進行することが保証されます。これは、敏感なまたは複雑な化学合成にとって重要です。

小規模生産に最適

研究開発(R&D)、プロセス試験、または高価値・少量生産の製造には、バッチリアクターが最適です。少量の生産では、連続システムのコストと複雑さは正当化できません。

トレードオフの理解:固有の欠点

柔軟性を提供するまさにそのサイクルが、リアクターの用途を制限する重大な運用上の非効率性ももたらします。

かなりの非生産的ダウンタイム

反応物の装填、製品の排出、サイクル間の容器の洗浄に費やされる時間は、非生産的ダウンタイムです。この固有のダウンタイムは、全体的な生産量と資産利用率に直接影響するため、最大の欠点です。

高い運用人件費

バッチサイクルの各ステップ(装填、監視、排出、洗浄)には、しばしば手作業による介入が必要です。これにより、高度に自動化された連続プロセスと比較して、製品単位あたりの人件費が高くなります。

バッチ間の不整合

単一バッチ内の条件は十分に管理されていますが、原材料、オペレーターの操作、または洗浄効果のわずかなばらつきが、バッチ間にわずかな違いをもたらす可能性があります。絶対的な均一性を要求される製品の場合、これは重大な品質管理上の課題となり得ます。

大量生産には非効率

ダウンタイムと高い人件費の組み合わせにより、バッチリアクターは大量の汎用化学品の生産には経済的に実行不可能となります。効率的な連続代替品と競争するには、製品1キログラムあたりのコストが単純に高すぎます。

目標に合った適切な選択をする

バッチリアクターの選択は、特定の生産量、製品の種類、および経済的優先順位に基づいた戦略的な決定です。

- 主な焦点がR&Dまたは複数の特殊製品の生産である場合:バッチリアクターの汎用性、制御性、および低い初期費用は、お客様のニーズに完全に合致しています。

- 主な焦点が大量の単一製品製造である場合:優れた効率性、低い運用コスト、および一貫性を持つ連続リアクターが明確な選択肢となります。

- 主な焦点が困難な材料(固体や粘性スラリーなど)の処理である場合:バッチリアクターは、複雑な連続システムよりも堅牢で簡単なソリューションを提供することがよくあります。

最終的に、柔軟性と連続的な効率性との根本的な対立を理解することが、化学プロセスに適切なツールを選択するための鍵となります。

要約表:

| 側面 | 長所(利点) | 短所(欠点) |

|---|---|---|

| 操作 | シンプルで閉鎖系のサイクル | バッチ間にかなりのダウンタイムがある |

| 柔軟性 | 複数の製品に対応する高い汎用性 | 大量生産には非効率 |

| コスト | 初期設備投資が低い | 運用人件費が高い |

| 制御 | 敏感な反応に対する正確なプロセス制御 | バッチ間の不整合の可能性 |

| 用途 | R&Dおよび小規模生産に最適 | 連続製造には不向き |

研究室の化学プロセスを最適化する必要がありますか?

適切なリアクターの選択は、生産性と予算にとって非常に重要です。KINTEKでは、R&D、特殊化学品、医薬品など、お客様の特定のニーズを満たす高品質の実験装置(バッチリアクターを含む)を提供することに特化しています。

当社の専門家が、優れた制御、汎用性、効率性を実現するための最適なソリューションの選択をお手伝いします。今すぐお問い合わせください お客様の要件について話し合い、KINTEKがお客様の研究室の能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用