簡単に言えば、ITOターゲットとは、ガラスやプラスチックなどの表面に透明で導電性のコーティングを作成するために使用される固体原料です。これは、酸化インジウム(In₂O₃)と酸化スズ(SnO₂)の粉末を精密に混合して作られた高密度のセラミックブロックで、スパッタリングと呼ばれるハイテク成膜プロセスの「インク」として機能します。

ITOターゲットは最終的なコーティングそのものではなく、タッチスクリーン、ソーラーパネル、フラットパネルディスプレイなどのデバイスを動かす不可欠な薄膜を形成するために、原子レベルで物理的に蒸発させられる原材料です。

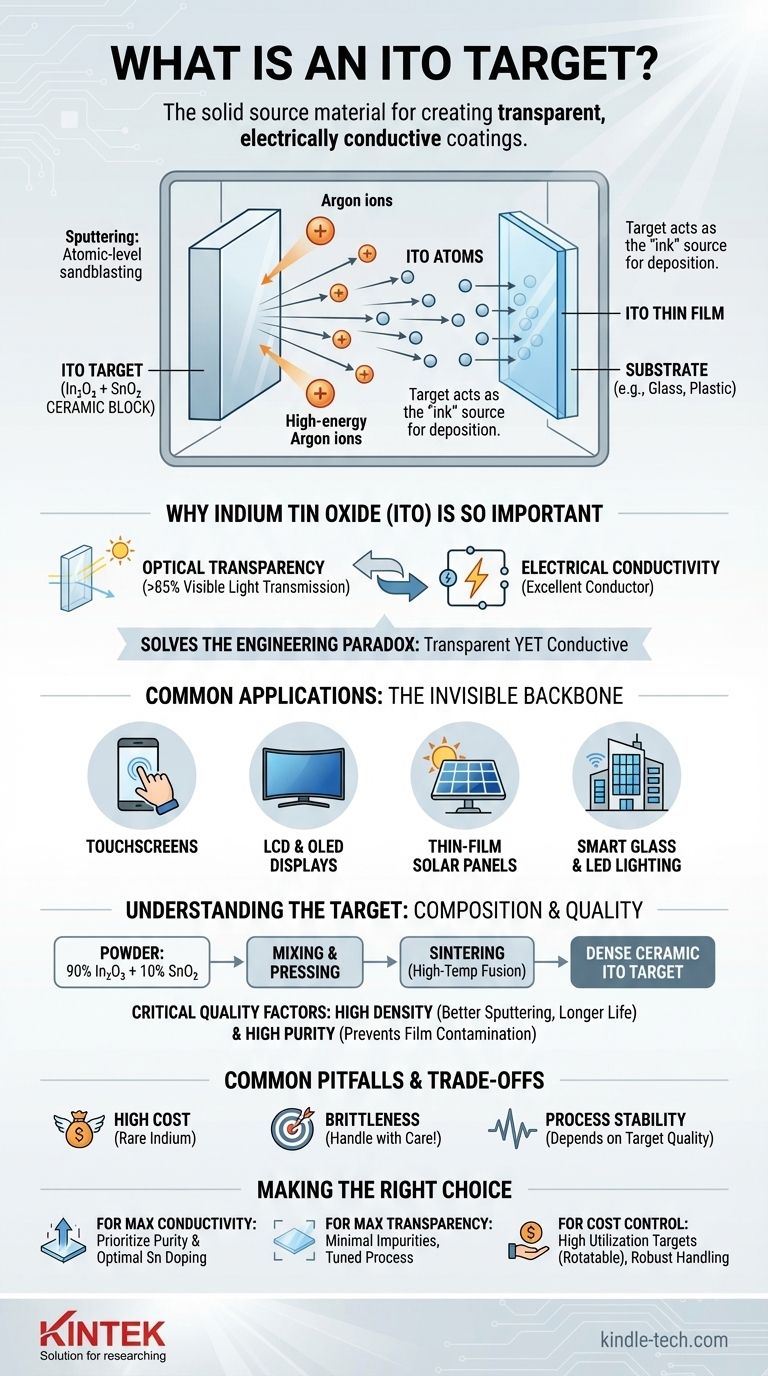

スパッタリングにおけるITOターゲットの役割

ターゲットを理解するには、まずそれが設計されたプロセスを理解する必要があります。ターゲットは、物理蒸着(PVD)、特にマグネトロンスパッタリングと呼ばれる広く使用されている製造技術における重要なコンポーネントです。

スパッタリングとは?

スパッタリングは真空蒸着法です。これを微細な原子レベルのサンドブラスターと考えてください。

真空チャンバー内で、高エネルギーイオン(通常はアルゴンなどの不活性ガスから)が加速され、ITOターゲットに向けられます。

この衝撃は、ターゲットの表面から個々の原子または分子を叩き出し、それらを真空中に放出するのに十分な力を持っています。

ソース材料としてのターゲット

ITOターゲットは、堆積される材料である固体ソースとして機能します。通常、スパッタリング装置に適合するように、平板や回転可能な円筒形などの特定の形状に製造されます。

ターゲットから放出された材料が、最終的に超薄膜コーティングを形成します。

ターゲットから薄膜へ

放出されたITO原子は、真空チャンバー内を移動し、ガラスシートやフレキシブルフィルムなどの基板に着地します。

それらはこの表面に凝縮し、均一で、多くの場合数百ナノメートル程度の厚さの層を徐々に形成します。この堆積された層がITO薄膜です。

酸化インジウムスズ(ITO)が非常に重要な理由

この複雑なプロセスの理由は、ITO自体のユニークで貴重な特性にあります。これは、根本的な工学的パラドックスを解決します。

ユニークな組み合わせ:透明性と導電性

銅やアルミニウムのように電気をよく伝導するほとんどの材料は不透明です。ガラスのように透明なほとんどの材料は電気絶縁体です。

ITOは、その両方に優れている数少ない材料の1つです。これは光学的に透明であり(可視光の85%以上を透過させます)、同時に優れた電気導体でもあります。

一般的な用途

この二重の特性により、ITOは数え切れないほどの現代技術に不可欠なものとなっています。これは、次のものの目に見えないバックボーンです。

- タッチスクリーン:指の位置を感知する導電性グリッドを提供します。

- LCDおよびOLEDディスプレイ:ピクセルを制御するための透明な上部電極として機能します。

- 薄膜ソーラーパネル:太陽光を遮ることなく電気を取り出すための透明な上部接点として機能します。

- スマートガラスおよびLED照明:透明な導電経路を可能にします。

ターゲットの特性を理解する

ITOターゲットの品質と組成は、最終的な薄膜の性能を直接決定します。メーカーは、その特性を制御するために多大な努力を払っています。

粉末から固体セラミックへ

ターゲットは、高純度の酸化インジウムと酸化スズの粉末から始まります。一般的な比率は、重量でIn₂O₃ 90%対SnO₂ 10%です。

これらの粉末は混合、プレスされ、その後焼結されます。焼結とは、粉末を緻密で安定した固体のセラミックブロックに融着させる高温プロセスで、使用準備が整います。

密度と純度の重要性

スパッタリングプロセスの性能は、ターゲットの品質に大きく依存します。

高密度のターゲットは、より均一にスパッタリングされ、長持ちします。微量の汚染物質でさえ最終膜の導電性や光透過性を低下させる可能性があるため、高純度が重要です。

一般的な落とし穴とトレードオフ

ITOは基盤となる材料ですが、それを使用するには、すべてのエンジニアとオペレーターが考慮しなければならない重大な課題が伴います。

インジウムの高コスト

インジウムは希少で高価な元素です。その結果、ITOスパッタリングターゲットは、多くの電子デバイスの製造コストのかなりの部分を占めます。

脆性と取り扱い

セラミック材料であるITOターゲットは非常に脆いです。取り扱いを誤ったり、落としたり、熱衝撃(急激な加熱または冷却)を受けたりすると、簡単にひびが入ったり破損したりする可能性があり、高価なダウンタイムにつながります。

プロセス安定性

均一な膜を製造するには、一貫したスパッタリング速度を維持することが重要です。ターゲットの密度や不純物の変動は、アーク放電やプロセス不安定性を引き起こし、不良品につながる可能性があります。

目標に合った適切な選択をする

ITOターゲットの選択と管理は、最終的な用途に基づいて、性能、コスト、プロセス安定性のバランスを取ることです。

- 最大の導電性を最優先する場合:膜中の電荷キャリア移動度に不可欠であるため、高純度で最適なスズドーピング比率を持つターゲットを優先してください。

- 光透過性を最優先する場合:ターゲット材料に不純物が最小限であり、スパッタリングプロセスが滑らかで吸収性のない膜を生成するように微調整されていることを確認してください。

- コスト管理を最優先する場合:材料利用率の高いターゲット(回転ターゲットなど)に焦点を当て、破損を防ぐために堅牢な取り扱い手順を実装してください。

最終的に、ITOターゲットを理解することが、高性能な透明導電膜を作成する技術を習得するための第一歩となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 材料組成 | 酸化インジウム(In₂O₃)90%と酸化スズ(SnO₂)10%のセラミックブロック |

| 主な機能 | 透明導電性コーティングを作成するためのスパッタリング用ソース材料 |

| 主な特性 | 高い導電性 + 85%以上の光透過性 |

| 一般的な用途 | タッチスクリーン、LCD/OLEDディスプレイ、ソーラーパネル、スマートガラス |

| 製造プロセス | 粉末混合、プレス、高温焼結 |

| 重要な品質要因 | 高密度、高純度、精密な組成制御 |

透明導電膜の生産を最適化する準備はできていますか?

KINTEKは、先進材料の研究開発向けに高性能なラボ機器と消耗品を専門としています。次世代ディスプレイ、ソーラーパネル、またはタッチインターフェースを開発している場合でも、スパッタリングターゲットと成膜技術における当社の専門知識は、優れた膜品質とプロセス効率を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。信頼性の高いソリューションと技術的ガイダンスで、お客様の特定のアプリケーションニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 有機物用蒸発皿

- 電極およびバッテリー用導電性カーボンクロス、カーボンペーパー、カーボンフェルト

- ラボ用CVDホウ素ドープダイヤモンド材料

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 中空洗浄バスケットおよびラックキャリア用カスタムPTFEテフロン部品メーカー

よくある質問

- CVDダイヤモンドの利点は何ですか?高純度、低コスト、倫理的な選択

- カーボンナノチューブの合成および精製方法とは?アプリケーションに応じた品質と純度のスケールアップ

- 熱蒸着法とはどのような仕組みですか?熱エネルギーで精密な薄膜コーティングをマスターする

- グラフェンの合成プロセスとは?トップダウン法とボトムアップ法へのガイド

- グラフェン製造方法とは?研究室のニーズに合わせたトップダウンとボトムアップ

- 薄膜半導体に使用される材料は?高性能層を設計するためのガイド

- スパッタリングの欠点は何ですか?薄膜成膜における主な制約

- スパッタリングターゲットはどのように作られるのか?超高純度材料から高性能薄膜まで