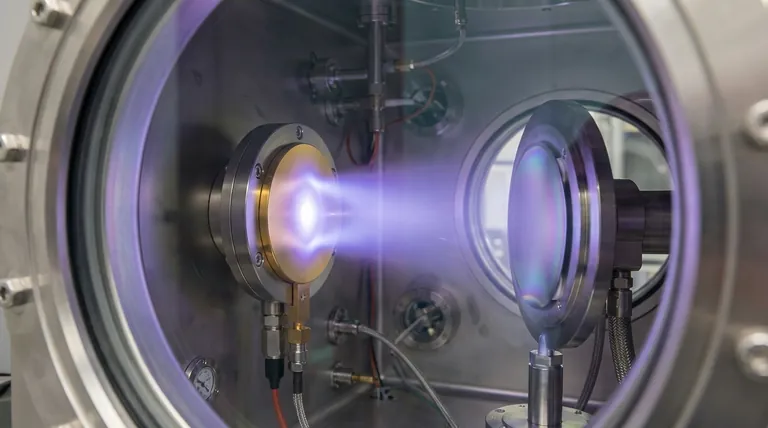

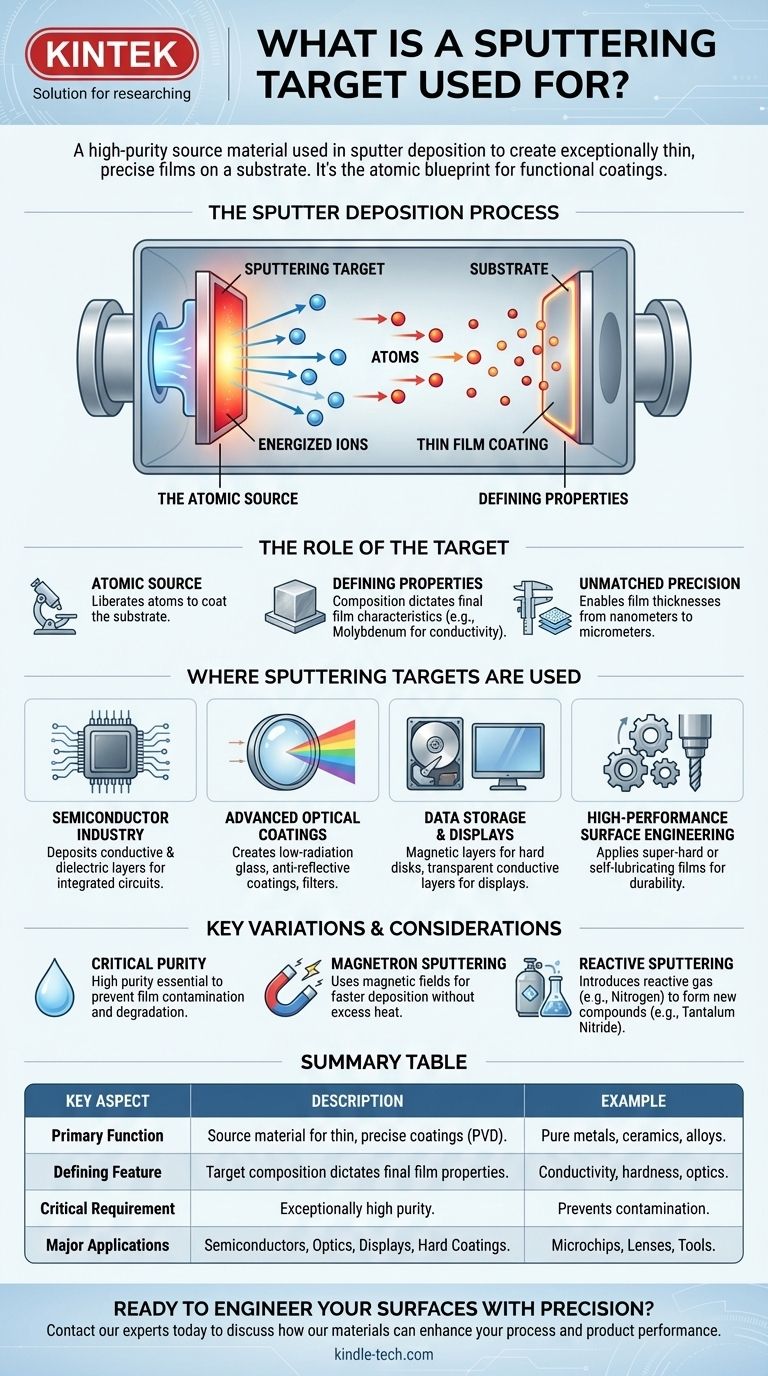

スパッタリングターゲットとは、スパッタリング堆積と呼ばれるプロセスで使用される高純度の原料であり、基板上に非常に薄く精密な膜を作成するために使用されます。この技術は、真空チャンバー内でターゲットにエネルギーを与えられたイオンを衝突させ、ターゲットの表面から原子を放出させることを伴います。放出された原子はその後移動し、別の物体上に堆積して、数多くの現代技術の製造に不可欠な高度に制御されたコーティングを形成します。

スパッタリングターゲットは単なる材料の一部ではなく、機能性コーティングのための原子設計図です。ターゲットの組成は最終的な薄膜の特性を直接決定するため、マイクロチップから高度な光学レンズに至るまで、あらゆる表面設計の重要な出発点となります。

スパッタリング堆積におけるターゲットの役割

スパッタリング堆積は物理的気相成長(PVD)法であり、原子レベルで材料を層状に構築するために使用される一連の技術です。スパッタリングターゲットはこのプロセス全体の中心となります。

原子源としてのターゲット

スパッタリングを、微視的な原子スケールのサンドブラストと考えるとわかりやすいでしょう。「砂」(エネルギーを与えられたイオン)が表面を侵食する代わりに、ターゲット材料から個々の原子を叩き出します。

これらの放出された原子が、基板として知られる近くの物体をコーティングし、超薄の新しい層を構築します。この新しい膜の化学的および物理的性質は、ターゲット材料の直接的なコピーとなります。

最終膜の特性の定義

最終製品の特性を決定するため、スパッタリングターゲットの選択は極めて重要です。

例えば、モリブデン製のターゲットは、太陽電池やディスプレイ用の導電性薄膜を作成するために使用されます。セラミックターゲットは、半導体デバイス内の絶縁層を作成するために使用されることがあります。

比類のない精度の実現

スパッタリングの主な利点はその精度です。このプロセスにより、わずか数ナノメートルから数マイクロメートルの厚さの膜を作成できます。

このレベルの制御は、マイクロプロセッサの複雑な層のように、わずかな欠陥でもコンポーネントの故障を引き起こす可能性がある用途には不可欠です。

スパッタリングターゲットの実際の使用箇所

スパッタリング堆積の用途は広範囲にわたり、多くのハイテク産業を支えています。スパッタリングターゲットは、それらすべての出発点となります。

半導体産業において

スパッタリングは、マイクロエレクトロニクス製造の礎です。これは、現代のすべての電子機器の頭脳である集積回路を構築するために必要な、さまざまな導電層および誘電体(絶縁)層を堆積させるために使用されます。

高度な光学コーティング用

スパッタリングは、特殊な光学特性を持つ膜を作成します。これは、エネルギー効率の高い窓用の低放射ガラス、レンズ用の反射防止コーティング、特定の波長の光を透過または遮断するフィルターの製造に使用されます。

データストレージおよびディスプレイ用

この技術は、データを保存する磁気層を堆積させることにより、コンピューターのハードディスクを製造するために最も初期に使用された方法の1つでした。これは、CD、DVD、および現代のフラットパネルディスプレイに見られる透明導電層の製造において依然として重要です。

高性能表面工学用

機械加工業界では、スパッタリングは工具やコンポーネントに超硬または自己潤滑性の膜を適用するために使用されます。これにより、耐久性が劇的に向上し、摩擦が減少し、動作寿命が延長されます。

主要なバリエーションと考慮事項の理解

基本的な原理は単純ですが、スパッタリングプロセスにはいくつかのバリエーションがあり、効果的であるためには慎重な制御が必要です。

純度の決定的な必要性

スパッタリングターゲットは極めて高純度でなければなりません。ターゲット材料内の不純物や汚染物質はすべて、目的の原子とともに放出され、最終膜に堆積し、その性能を低下させる可能性があります。

マグネトロンスパッタリング

一般的な改良法として、強力な磁場を使用してターゲット表面近くの電子を閉じ込めるマグネトロン・スパッタリングがあります。これによりイオン衝突の効率が向上し、過剰な熱による基板への損傷なしに堆積速度が速くなります。

反応性スパッタリング

この高度な技術では、標準の不活性ガスとともに、窒素や酸素などの反応性ガスを真空チャンバーに導入します。ターゲットからのスパッタ原子は、基板に到達する前にこのガスと反応し、全く新しい化合物を形成します。例えば、窒素雰囲気中でタンタルターゲットをスパッタリングすると、薄膜抵抗器として広く使用されている窒化タンタルが生成されます。

目標に応じた適切な選択を行う

スパッタリングターゲットとプロセスの選択は、最終的な薄膜の望ましい結果によって完全に決定されます。

- 導電経路の作成が主な焦点の場合:半導体やディスプレイの製造に不可欠な、モリブデン、銅、金などの純粋な金属で作られたスパッタリングターゲットを使用します。

- 特定の光学特性の達成が主な焦点の場合:レンズ、鏡、特殊ガラスのコーティングを作成するために、独自の屈折率を持つようにターゲット材料を選択する必要があります。

- 耐久性のある機能性表面の開発が主な焦点の場合:セラミックターゲットを使用したり、反応性スパッタリングを使用して、産業用コンポーネント向けの超硬膜や自己潤滑膜を作成したりする場合があります。

結局のところ、スパッタリングターゲットは、原子レベルで材料を設計するための基礎となる要素であり、数多くの現代技術の精度と性能を可能にしています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | スパッタリング堆積(PVD法)による薄く精密なコーティングの堆積のための原料。 |

| 決定的な特徴 | ターゲットの組成が最終膜の特性(導電性、硬度、光学特性)を直接決定する。 |

| 一般的な材料 | 純粋な金属(例:モリブデン、金)、セラミックス、合金。 |

| 必須要件 | 膜の汚染を防ぐための極めて高い純度。 |

| 主要な用途 | 半導体、光学コーティング、ディスプレイ、データストレージ、工具用硬質コーティング。 |

精度をもって表面を設計する準備はできましたか? 必要な薄膜特性(半導体、光学部品、産業用工具向け)を正確に達成するための最初のステップは、適切なスパッタリングターゲットです。KINTEKは、現代の研究所や製造業の厳しい要求を満たすために、スパッタリングターゲットを含む高純度のラボ用機器と消耗品の提供を専門としています。当社の専門家に今すぐお問い合わせいただき、当社の材料がお客様のプロセスと製品の性能をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 中空エッチング花かご ITO FTO 現像液除去用カスタムPTFEテフロン部品メーカー

- ラボ用ポータブル高圧実験室オートクレーブ蒸気滅菌器

- 自動実験用熱プレス機