知識蒸留はモデル圧縮のための強力な技術ですが、万能ではありません。主な欠点は、トレーニングの複雑さと計算コストが大幅に増加すること、新たなハイパーパラメータが導入され調整が難しくなること、そして教師モデルの品質によってパフォーマンスの上限が厳しくなることです。

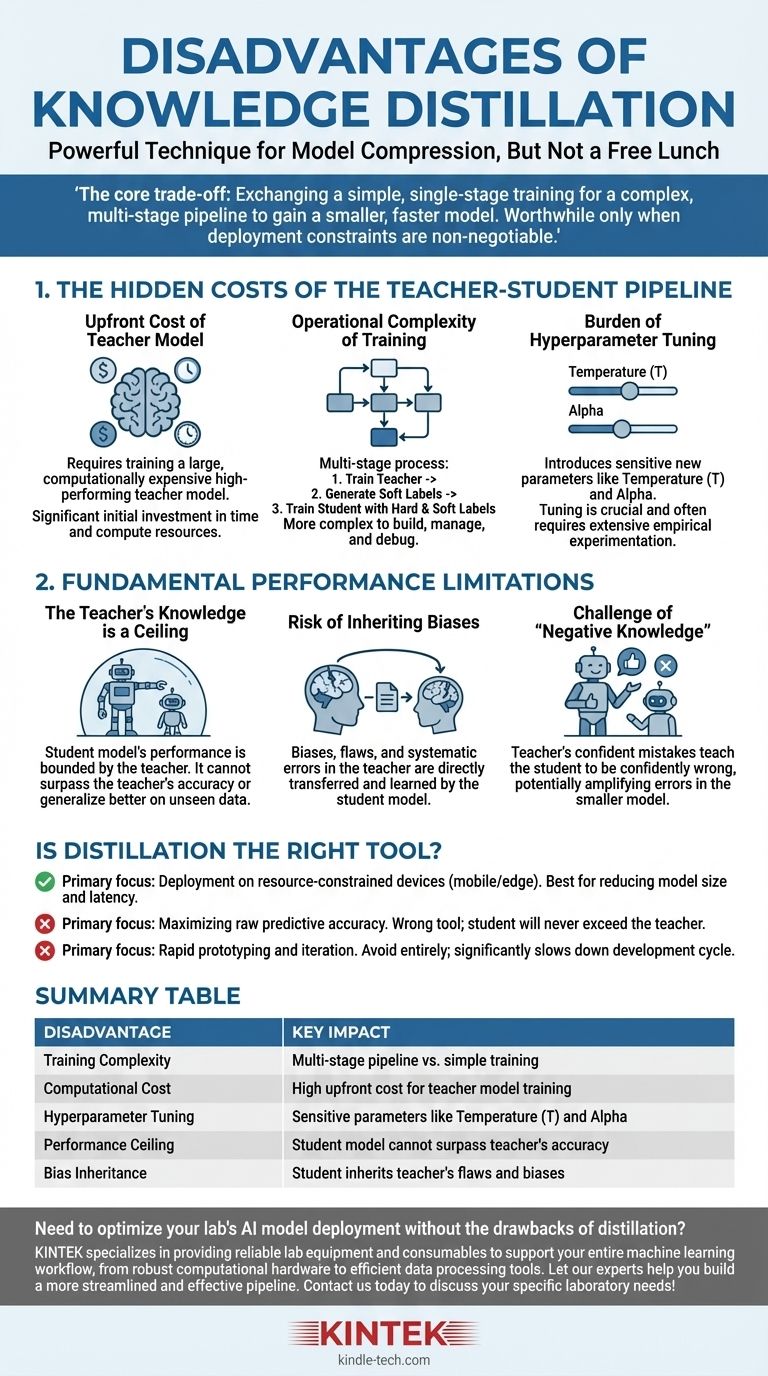

蒸留の核心的なトレードオフは明らかです。より小さく、より高速なモデルを得るために、シンプルで単一ステージのトレーニングプロセスを、複雑で多段階のパイプラインと交換することになります。この複雑さへの投資は、レイテンシやメモリなどの展開制約が譲れない場合にのみ価値があります。

教師-生徒パイプラインの隠れたコスト

蒸留の最も直接的な欠点は、概念的なものではなく実用的なものです。これらは、より複雑なトレーニングワークフローを管理するために必要な追加の時間、リソース、およびエンジニアリングの労力に関わります。

教師モデルの初期コスト

蒸留を開始する前に、高性能な教師モデルが必要です。このモデルは、設計上、大規模で計算コストのかかるトレーニングを必要とします。

この初期トレーニングフェーズは、生徒モデルの「本当の」トレーニングを開始する前に支払わなければならない、時間と計算リソースの両方において、かなりの、無視できないコストを表します。

トレーニングの運用上の複雑さ

蒸留は、標準的なモデルトレーニングとは異なり、多段階プロセスです。一般的なワークフローは次のとおりです。

- 大規模な教師モデルを収束するまでトレーニングします。

- 教師モデルを使用して、トレーニングデータセット全体で推論を実行し、「ソフトラベル」またはロジットを生成します。

- 元の「ハードラベル」と教師のソフトラベルの両方を使用して、より小さな生徒モデルをトレーニングします。

このパイプラインは、標準的なトレーニングスクリプトよりも、構築、管理、デバッグが本質的に複雑です。

ハイパーパラメータチューニングの負担

蒸留は、知識転移プロセスを管理する独自のハイパーパラメータを導入し、これらは慎重なチューニングが必要です。

最も重要なのは温度 (T) で、これは教師の出力の確率分布を軟化させるために使用される値です。温度が高いほど、教師の「推論」に関するより微妙な情報が明らかになりますが、最適な値を見つけることは経験的なプロセスです。

もう1つの重要なハイパーパラメータはアルファで、これは教師のソフトラベルからの損失と、真のハードラベルからの損失のバランスを取ります。このバランスは成功のために不可欠であり、多くの場合、広範な実験が必要です。

根本的なパフォーマンスの制限

実用的なコストを超えて、蒸留には最終的な生徒モデルの可能性を制限する固有の限界があります。

教師の知識が上限となる

生徒モデルのパフォーマンスは、基本的に教師の知識によって制限されます。生徒は教師の出力分布を模倣するように学習します。

したがって、生徒は精度において教師を超えることも、未知のデータに対してより良く汎化することもできません。生徒は、教師の能力の非常に効率的な近似になることしか望めません。

バイアスを継承するリスク

教師モデルに存在するあらゆるバイアス、欠陥、または系統的なエラーは、直接生徒モデルに転移され、学習されます。

蒸留は知識を「浄化」するのではなく、単に転移するだけです。教師が特定の人口統計に対してバイアスを持っていたり、特定のデータドメインに弱点があったりする場合、生徒はその全く同じ弱点を継承します。

「負の知識」の課題

教師モデルが特定の予測について自信を持って間違っている場合、生徒にも自信を持って間違っているように教え込みます。

これは、単に不確かなモデルよりも潜在的に有害です。蒸留プロセスは教師の誤りを増幅させ、より小さく、より効率的なモデルにそれらを組み込み、検出をより困難にする可能性があります。

蒸留はあなたの目標に適したツールですか?

最終的に、蒸留を使用するかどうかの決定は、プロジェクトの主要な目的に完全に依存します。

- リソース制約のある環境(モバイルデバイスやエッジデバイスなど)への展開が主な焦点である場合:初期のトレーニングの複雑さを許容できるのであれば、蒸留はモデルサイズとレイテンシの必要な削減を達成するための主要な技術です。

- 生の予測精度を最大化することが主な焦点である場合:蒸留は間違ったツールです。生徒は教師のパフォーマンスを超えることは決してないため、最善のスタンドアロンモデルをトレーニングすることに労力を費やす方が良いでしょう。

- 迅速なプロトタイピングと反復が主な焦点である場合:蒸留は完全に避けてください。多段階パイプラインと複雑なハイパーパラメータチューニングは、開発と実験のサイクルを大幅に遅らせます。

これらの欠点を理解することで、知識蒸留を戦略的に展開し、それが改善のための普遍的な方法ではなく、最適化のための専門的なツールであることを認識することができます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| トレーニングの複雑さ | シンプルなトレーニング vs. 多段階パイプライン |

| 計算コスト | 教師モデルのトレーニングに高い初期費用 |

| ハイパーパラメータチューニング | 温度 (T) やアルファなどの繊細なパラメータ |

| パフォーマンスの上限 | 生徒モデルは教師の精度を超えることはできない |

| バイアスの継承 | 生徒は教師の欠陥やバイアスを継承する |

蒸留の欠点なしに、研究室のAIモデル展開を最適化する必要がありますか? KINTEKは、堅牢な計算ハードウェアから効率的なデータ処理ツールまで、機械学習ワークフロー全体をサポートするための信頼性の高い研究室機器と消耗品を提供することに特化しています。当社の専門家が、より合理化された効果的なパイプラインの構築をお手伝いします。今すぐお問い合わせください。具体的な研究室のニーズについてご相談ください!

ビジュアルガイド