押出ブロー成形の主な欠点は、精密な厚さ制御の難しさ、プロセス全体の複雑さ、および押出キャスティング成形などの代替方法と比較して遅い生産速度です。これらの制限は、溶融ポリマーチューブを膨らませるために空気圧を使用するという本質的な性質に起因しており、管理が困難な多数の変数が導入されます。

バランスの取れた機械的特性を持つシームレスなチューブを作成するのに優れていますが、ブロー成形プロセスは、この独自の機能と引き換えに精度と速度を犠牲にします。主な課題は、溶融バブルの空気冷却と均一な膨張の物理学に根ざしています。

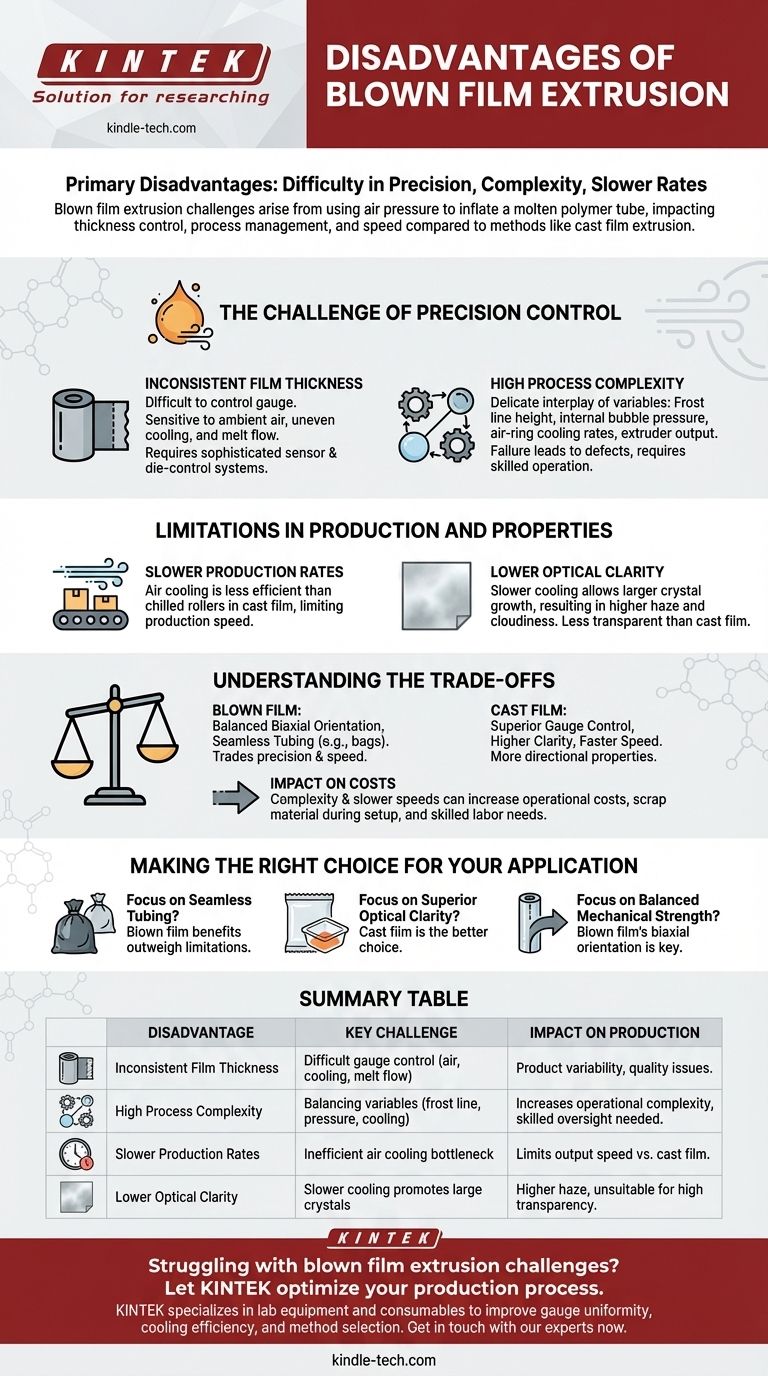

精度の制御の課題

押出ブロー成形の最も重要な運用上の欠点は、厳しい公差とプロセスの安定性の維持に関連しています。わずかな変動が最終製品の品質に連鎖的な影響を与える可能性があります。

フィルム厚さの一貫性のなさ

フィルムのゲージ(厚さ)を制御することは、非常に困難であることが知られています。溶融バブルの膨張は、周囲の気流、一貫性のないポリマーメルトの流れ、および不均一な冷却に敏感であり、フィルムに厚い部分や薄い部分が生じます。

均一な厚さを達成するには、洗練されたセンサーおよびダイ制御システムが必要となり、生産ラインのコストと複雑さが増加します。

高いプロセスの複雑さ

ブロー成形プロセスには、複数の変数のデリケートな相互作用を管理することが含まれます。フロストラインの高さ、内部バブル圧力、エアリング冷却速度、押出機の吐出量などの要因は完全にバランスが取れている必要があります。

これらの要素のいずれかを制御できないと、バブルの不安定性、しわ、その他の欠陥につながる可能性があり、効果的に管理するには熟練したオペレーターが必要です。

生産と特性の限界

プロセス制御以外にも、ブロー成形には出力速度と結果として得られるフィルムの光学特性に関して固有の制限があります。これらの要因は、他の製造方法と比較する際に重要です。

生産速度の遅さ

ブローフィルムの製造速度は、キャストフィルムよりも大幅に遅いです。これは主に冷却プロセスによるものです。

空冷は、キャストフィルム押出で使用される冷却ロールよりもはるかに効率が低いです。この冷却のボトルネックは、安定した高品質のフィルムを生産しながらラインをどれだけ速く稼働できるかを制限します。

低い光学的透明度

ブローフィルムは、キャストフィルムと比較して、一般的に透明度が低く、ヘイズレベルが高くなります。冷却速度が遅いため、ポリマー結晶が形成され、より大きく成長する時間が長くなります。

これらの大きな結晶構造はより多くの光を散乱させ、フィルムをより曇って見せるため、高い透明度を必要とする用途には望ましくありません。

トレードオフの理解

フィルム製造プロセスを選択するには、関与する妥協点を客観的に見る必要があります。ブロー成形の欠点は、その独自の利点との直接的なトレードオフです。

ブロー成形 対 キャスト成形

中心的なトレードオフは、しばしばブロー成形とキャスト成形の間になります。ブロー成形は、バランスの取れた二軸延伸性(機械方向と横方向の両方での強度)を提供し、バッグに最適なシームレスなチューブを作成します。

対照的に、キャスト成形は優れたゲージ制御、高い透明度、およびはるかに速い生産速度を提供しますが、特性はより方向性があります。

コストへの影響

複雑さと遅い速度は、運用コストの増加につながる可能性があります。初期設定では、プロセスパラメータを調整する際に、より多くのスクラップ材料が発生する可能性があり、より熟練した監視が必要になることで人件費が増加する可能性があります。

用途に合わせた適切な選択

結局のところ、ブロー成形の「欠点」は、それらが製品の主な要件と矛盾する場合にのみ欠点となります。

- 主な焦点がシームレスなチューブの費用対効果の高い生産(例:ゴミ袋や建設用シート)である場合: プロセスの利点は、精度制御の制限をはるかに上回ります。

- 主な焦点が優れた光学的透明度と均一な厚さ(例:高級食品包装やラミネートフィルム)である場合: ブロー成形の固有の欠点により、キャスト成形の方がより論理的で効率的な選択肢となります。

- 主な焦点がシュリンクラップなどの用途に対するバランスの取れた機械的強度である場合: ブロー成形の二軸延伸性は重要な利点であり、そのプロセス複雑性の管理は必要な投資となります。

適切な製造方法を選択することは、最終製品の最も重要な要件を明確に理解することから始まります。

要約表:

| 欠点 | 主な課題 | 生産への影響 |

|---|---|---|

| フィルム厚さの一貫性のなさ | 気流、不均一な冷却、メルトフローの変動によりゲージ制御が困難。 | 製品のばらつきや品質問題につながる。 |

| 高いプロセスの複雑さ | フロストラインの高さ、バブル圧力、冷却速度などの複数の変数のバランスを取る必要がある。 | 運用上の複雑さが増し、熟練した監視が必要となる。 |

| 生産速度の遅さ | 空冷はキャストフィルムの冷却ロールよりも効率が悪く、ボトルネックとなる。 | キャストフィルム押出と比較して出力速度が制限される。 |

| 低い光学的透明度 | 冷却が遅いため結晶の大きな形成が促進され、ヘイズと曇り度が高くなる。 | 高い透明度を必要とする用途には不向き。 |

ブロー成形押出の課題でお困りですか?KINTEKがお客様の生産プロセスを最適化します。

ラボ機器と消耗品の専門家として、KINTEKはポリマー加工の正確な要求を理解しています。ゲージの均一性のトラブルシューティング、冷却効率の向上、または用途に最適な方法の選択のいずれであっても、当社の専門知識と高品質なソリューションは、押出ブロー成形の限界を克服するのに役立ちます。

フィルム製造の効率と製品の品質を向上させる方法について、今すぐお問い合わせください。

今すぐ専門家にご連絡ください

ビジュアルガイド

関連製品

よくある質問

- 射出成形はどの産業で使用されていますか?医療から自動車まで、至る所に存在します

- 押出ブロー成形法とは何ですか? 強靭でシームレスなプラスチックフィルム製造の技術を習得する

- 二軸造粒のプロセスとは?医薬品製造における優れた一貫性を実現する

- 押出コーティングと押出ラミネーションの違いは何ですか?材料強化のためのガイド

- ゴムシートの製造工程とは?生ゴムから設計された性能へ

- CuMH固体電解質膜にローラープレス機が必要なのはなぜですか?フレキシブル電解質成形に関する専門家の洞察

- インフレーションフィルムの要素とは?高品質フィルム生産のための主要コンポーネントをマスターする

- 二色押出成形とはどのようなプロセスですか?統合された多材料コンポーネントを作成する