本質的に、バイオリアクターの設計は応用生物学の実践です。まず、培養したい細胞や微生物のニーズを深く理解する必要があります。それがあって初めて、それらが成長し、目的の製品を生成するための完璧な環境を作り出す物理的な容器と制御システムを設計することができます。

バイオリアクター設計における最も一般的な間違いは、まずハードウェアに焦点を当てることです。最適な設計は、常に生物学から外側に向かって流れます。つまり、容器の物理的特性と制御能力を、特定の細胞株の正確な代謝およびせん断感受性の要件に合わせることです。

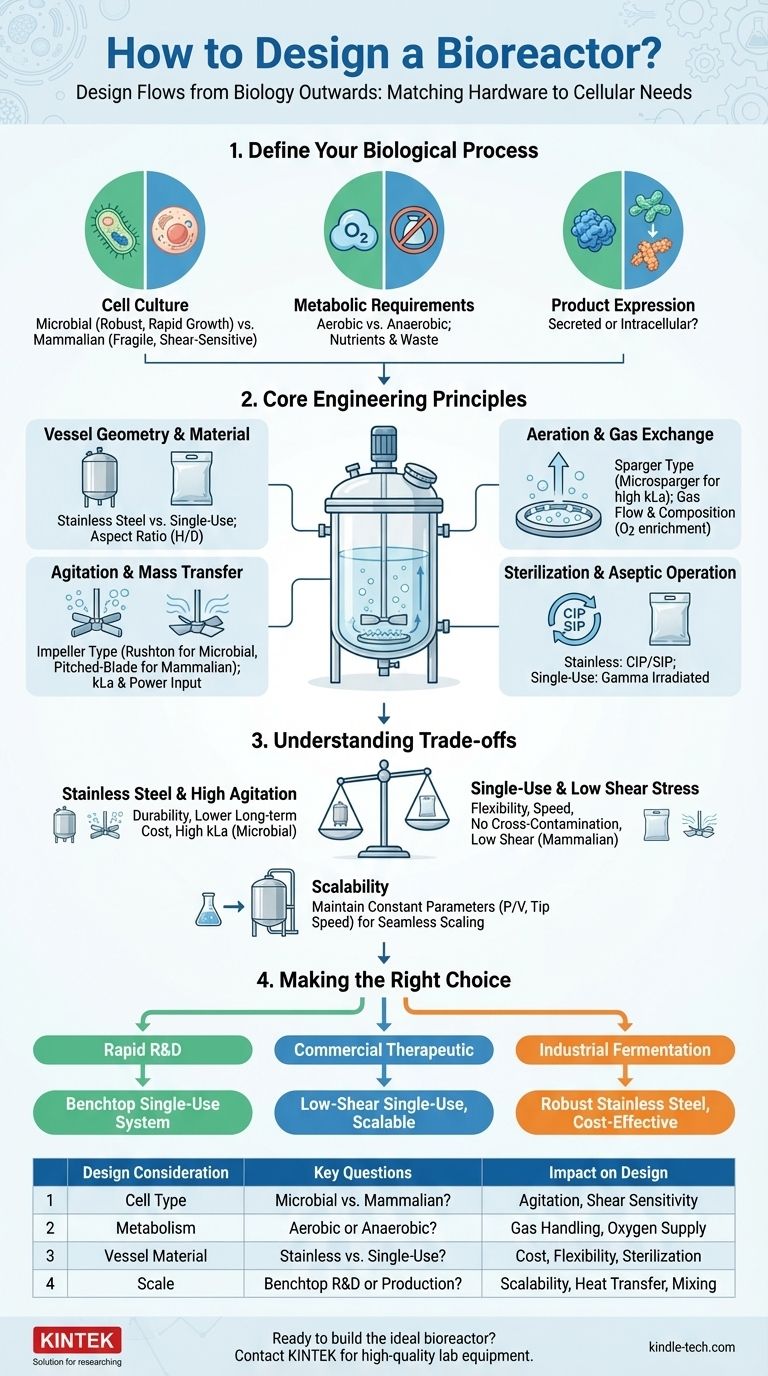

基礎:生物学的プロセスの定義

一本のネジも回す前に、設計全体はプロセスの中心にある生命体によって決定されます。あなたの主な仕事は、そのニーズを定義することです。

細胞培養の特性評価

細胞の種類は最も重要な要素です。それは、バクテリアや酵母のような丈夫な微生物培養物ですか、それとも壊れやすく敏感な哺乳類細胞株ですか?

微生物細胞(例:大腸菌、出芽酵母)は、高い撹拌に耐え、急速な増殖速度を持つことが多く、高い酸素移動度と効率的な除熱を必要とします。

哺乳類細胞(例:CHO細胞)ははるかに大きく、細胞壁がなく、せん断応力に対して非常に敏感です。これらは穏やかな混合とより精密に制御された環境を必要とします。

代謝要件の理解

細胞が何を消費し、何を生成するかを定量化する必要があります。重要な質問は次のとおりです。

- 好気性ですか、嫌気性ですか? これはガス処理戦略全体を決定します。好気性プロセスには効率的な酸素供給が必要ですが、嫌気性プロセスでは酸素を排除する必要があります。

- 主要な栄養素は何ですか? これは培地の組成と供給戦略(バッチ、流加培養、または灌流)を決定します。

- どのような老廃物が蓄積しますか? 乳酸やアンモニアなどの副産物は毒性になり増殖を阻害する可能性があるため、注意深い監視と制御が必要です。

生成物発現の明確化

目的の生成物はどこにありますか?培養液中に分泌されており、回収が容易ですか?

それとも細胞内生成物であり、回収するためには細胞を採取して溶解(破壊)する必要があるのでしょうか?この決定は、下流工程のステップに根本的に影響します。

主要なエンジニアリング原理

生物学的ニーズが定義されたら、それらをリアクターシステムのエンジニアリング仕様に変換できます。

容器の形状と材料

容器自体が主要なコンテナです。主要な材料の選択肢はステンレス鋼とシングルユースプラスチックの2つです。

容器のアスペクト比(高さと直径の比率)は、混合効率と泡立ちに影響します。背が高く細い容器はガス移動を改善する可能性がありますが、混合ゾーンを作り出す可能性があり、背が低く太い容器はより均一な混合を提供します。

撹拌と物質移動

撹拌の目的は、均質な環境を作り出し、熱勾配を防ぎながら、細胞が栄養素と酸素に均等にアクセスできるようにすることです。

インペラ(「プロペラ」)が鍵となります。ラシュトンタービンは、丈夫な微生物培養物におけるガス分散と高い物質移動に優れています。ピッチドブレードまたはマリン型インペラは、せん断感受性の高い哺乳類細胞にとって重要な、より穏やかな軸流を提供します。

酸素供給の有効性は、物質移動係数(kLa)によって測定されます。設計は、細胞の酸素消費速度(OUR)を満たすkLaを達成する必要があります。

通気とガス交換

このシステムは酸素を供給し、老廃物であるCO2を除去します。通常、容器の底にあるリングまたは多孔質のフリットであるスパージャーが、培地にガスバブルを放出します。

バブルの大きさは重要です。マイクロスパージャーは、より高い酸素移動のための高い表面積を持つ非常に細かいバブルを生成しますが、より多くの泡を生成する可能性もあります。ガス流量と組成(例:純粋なO2での濃縮)は重要な制御パラメータです。

滅菌と無菌操作

汚染を防ぐためにシステムは無菌でなければなりません。ステンレス鋼リアクターでは、定置洗浄(CIP)および定置蒸気滅菌(SIP)手順が使用されます。

シングルユースバイオリアクター(SUB)はガンマ線照射によってあらかじめ滅菌されており、これらの複雑なユーティリティステップの必要性を排除し、開封時から無菌性を保証します。設計全体で無菌境界を維持する必要があります。

トレードオフの理解

すべての設計上の選択には妥協が伴います。これらのトレードオフを理解することは、経験豊富なエンジニアの証です。

ステンレス鋼 vs. シングルユースシステム

ステンレス鋼は、最大の耐久性とカスタマイズ性を提供します。これは高い設備投資を意味しますが、大規模で専用の生産においてはバッチあたりの長期的なコストが低くなる可能性があります。しかし、洗浄と滅菌のためにかなりのインフラが必要であり、ターンアラウンド時間が長くなります。

シングルユースバイオリアクター(SUB)は、比類のない柔軟性とスピードを提供します。洗浄バリデーションを排除し、交差汚染のリスクを大幅に低減します。これにより、バッチあたりのコストは使い捨て部品が高いため高くなりますが、マルチプロダクト施設や臨床製造に最適です。

高撹拌 vs. 低せん断応力

工業用発酵の場合、目標はしばしば、高密度の微生物培養物に対して可能な限り高いkLaを達成するために撹拌を最大化することです。ハードウェアは積極的な混合のために設計されます。

哺乳類細胞を用いた治療用タンパク質生産の場合、このアプローチは破壊的です。設計はせん断応力を最小限に抑える必要があります。これには、低せん断インペラの採用、その位置の最適化、回転速度(RPM)の精密な制御が含まれ、多くの場合、撹拌ではなくガス流量による酸素制御で補われます。

スケールアップ:ベンチトップから生産へ

2リットルで機能する設計が、自動的に2,000リットルで機能するわけではありません。体積が増加すると、表面積対体積比が減少し、除熱がはるかに困難になります。

プロセスがスケールアップ可能であることを保証するために、設計者はしばしば、単位体積あたりの電力(P/V)やインペラ先端速度などの特定のパラメータを一定に保とうとします。このモデリングは、より大きなスケールでプロセスが失敗するのを避けるために、初期設計段階で考慮する必要があります。

目標に合った正しい選択をする

最終的な設計は、あなたの主要な目的を直接反映したものです。

- 主な焦点が迅速な研究とプロセス開発である場合: 実験のスループットを最大化し、ターンアラウンドタイムを最小限に抑えるために、柔軟で事前に滅菌されたシングルユースのベンチトップシステムを選択します。

- 主な焦点が哺乳類細胞を用いた商業治療薬の製造である場合: 低せん断撹拌、広範なセンサー統合、および文書化されたスケーラブルな設計パスを備えたシングルユースシステムを優先します。

- 主な焦点が大規模な工業用発酵(例:バイオ燃料、酵素)である場合: 高い物質移動、効率的な冷却、および長期的な専用生産のために最適化された堅牢で費用対効果の高いステンレス鋼リアクターを設計します。

適切に設計されたバイオリアクターは単なる装置ではなく、それが含む生命に合わせて調整された精密に設計された生態系です。

要約表:

| 設計上の考慮事項 | 主要な質問 | 設計への影響 |

|---|---|---|

| 細胞の種類 | 微生物か哺乳類か? | 撹拌強度、せん断感受性 |

| 代謝 | 好気性か嫌気性か? | ガス処理戦略、酸素供給 |

| 容器の材料 | ステンレス鋼かシングルユースか? | 設備投資、柔軟性、滅菌の必要性 |

| スケール | ベンチトップ研究開発か大規模生産か? | スケーラビリティ、熱伝達、混合効率 |

特定の用途に最適なバイオリアクターを構築する準備はできましたか? 成功には適切な実験装置が不可欠です。KINTEKは、多様な研究室のニーズに応える高品質の実験装置と消耗品を専門としています。当社の専門家は、細胞が成長し、プロセスが効率的にスケールアップすることを保証するために、最適なバイオリアクターシステムの選択をお手伝いします。 今すぐ当社のチームに連絡してプロジェクトについてご相談いただき、当社の研究および生産目標をどのようにサポートできるかをご覧ください!

ビジュアルガイド

関連製品

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- 多様な実験室用途向け振盪インキュベーター

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- ラボ用ハイブリッド組織粉砕機

- 電気化学実験用石英電解電気化学セル

よくある質問

- 酸化アルカリ加圧浸出用の反応容器はなぜハステロイ製でなければならないのですか?安全性と純度を確保してください。

- PIN前駆体樹脂の合成において、化学反応器や加熱・攪拌装置はどのような役割を果たしますか?

- Silicalite-1の成長におけるPTFEライニングされた加水分解合成反応器の機能は何ですか?高純度結晶を確保する

- SAPO-34合成におけるテフロンライニング高圧オートクレーブの重要な役割は何ですか?結晶純度の達成

- カルナウバ油メチルエステルの液相エポキシ化において、温度制御された磁気攪拌反応器はどのような利点をもたらしますか?

- シリカリナノコンポジットの合成に高圧熱水反応器が不可欠なのはなぜですか?精密設計を実現する

- 磁気駆動高圧反応器は、石油・ガス田環境をどのようにシミュレートしますか?安全なH2S/CO2試験

- 混合反応器の重要性とは?効率的で安全な化学プロセスを解き放つ