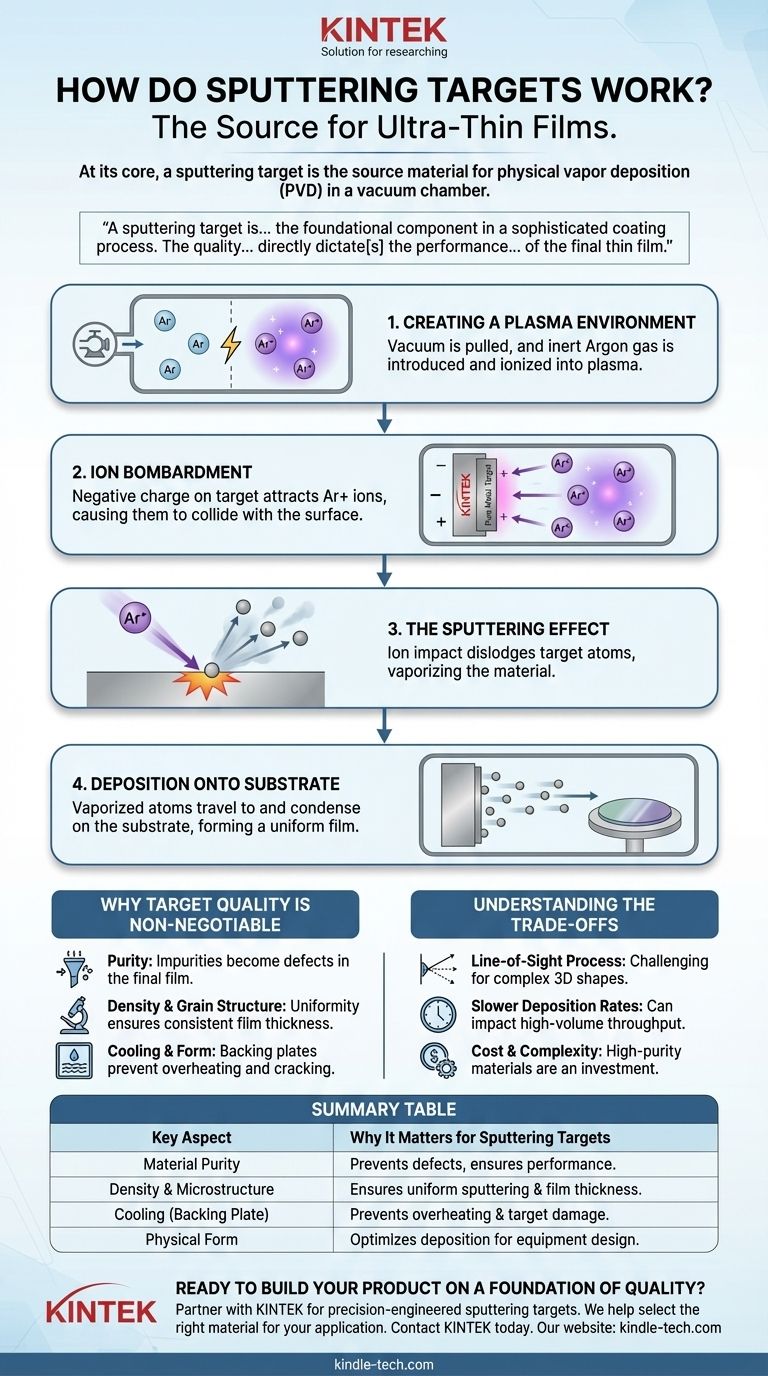

本質的に、スパッタリングターゲットは、他の物体上に超薄膜を作成するために使用される原料です。これは、真空チャンバー内に配置される、高純度の金属、合金、またはセラミック化合物の精密に設計された板です。スパッタリングプロセス中、このターゲットは高エネルギーイオンで衝突され、その表面から原子が物理的に叩き出され、材料が蒸発して別の場所にコーティングとして堆積されます。

スパッタリングターゲットは単なる材料の塊ではなく、洗練されたコーティングプロセスの基礎となるコンポーネントです。ターゲットの品質、純度、構造は、製品上に堆積される最終的な薄膜の性能と完全性を直接決定します。

スパッタリングプロセス:固体ターゲットから薄膜へ

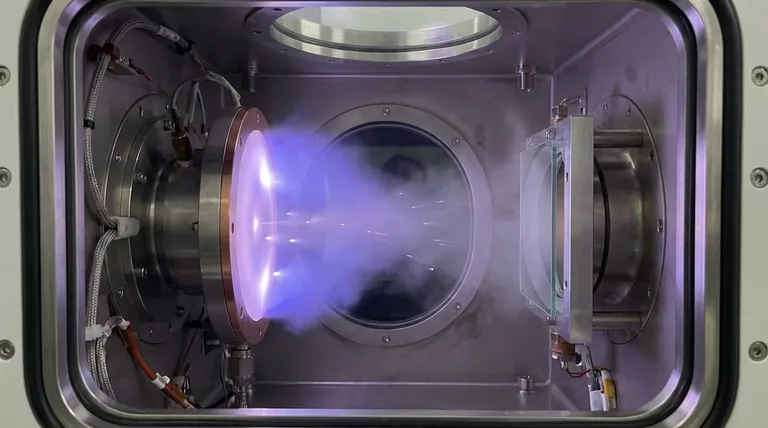

スパッタリングターゲットがどのように機能するかを理解するには、まずそれが動作する環境を理解する必要があります。物理気相成長(PVD)として知られるこのプロセス全体は、高真空チャンバー内で行われます。

ステップ1:プラズマ環境の作成

プロセスは、チャンバー内のほぼすべての空気を排気して真空を作り出すことから始まります。これにより、ターゲットから蒸発した原子が空気分子と衝突することなく目的地に到達できるようになります。

次に、不活性ガス、通常はアルゴン(Ar)が少量チャンバーに導入されます。

ステップ2:イオン衝撃

チャンバー内に高電圧が印加され、アルゴンガスの原子から電子が剥ぎ取られ、正に帯電したイオン(Ar+)に変換されます。このイオン化ガスの雲はプラズマと呼ばれます。

スパッタリングターゲット自体には強い負の電荷が与えられ、カソードとして機能します。この強力な負電荷は、正に帯電したアルゴンイオンを積極的に引き付け、それらを加速させてターゲット表面に高速で衝突させます。

ステップ3:「スパッタリング」効果

この高エネルギーのイオン衝撃がプロセスの核心です。アルゴンイオンがターゲットに衝突すると、その運動エネルギーがターゲット材料に伝達され、表面から個々の原子が物理的に叩き出される、つまり「スパッタリング」されます。

これらの放出された原子は、真空チャンバーを移動する微細な蒸気となります。

ステップ4:基板への堆積

コーティングされる物体、すなわち基板は、チャンバー内に戦略的に配置されます。ターゲットからの蒸発した原子は直進し、基板の表面に衝突するまで移動します。

到着すると、それらは凝縮し、層を重ねて蓄積し、薄く、非常に均一で、しっかりと結合した膜を形成します。

ターゲット品質が譲れない理由

スパッタリングプロセスは、ターゲットから基板への材料の直接的な転送です。これは、ターゲット内の欠陥や不純物が最終的なコーティングに複製されることを意味するため、ターゲットの品質は極めて重要な要素となります。

純度の役割

スパッタリングターゲットは極めて高純度でなければなりません。ターゲット内の不純物原子は、目的の材料と一緒にスパッタされ、最終膜の汚染物質となり、その電気的、光学的、または機械的特性を損ないます。

密度と結晶粒構造の重要性

密度が低い、または内部に空隙があるターゲットは不均一にスパッタされ、閉じ込められたガスを放出する可能性があり、コーティングに欠陥を引き起こします。均一で微細な結晶粒構造は、安定した一貫したスパッタリング速度を保証し、予測可能な厚さと品質の膜につながります。

物理的形状と冷却

スパッタリングはかなりの熱を発生させます。ターゲットは、水冷用のチャネルを含むバッキングプレートと呼ばれる金属製ホルダーに接合されています。これにより、プロセス中のターゲットの過熱、ひび割れ、または溶融を防ぎます。

ターゲットの形状—単純な平らなディスクか、より複雑な円筒形やリング形状か—は、スパッタリング装置の設計によって決定されます。

トレードオフの理解

スパッタリングプロセスは強力ですが、特定の用途により適しているものとそうでないものがある固有の特性を持っています。

スパッタリングは直線的なプロセスである

スパッタされた原子は、ターゲットから基板へ直線的に移動します。これにより、影になる領域や深い凹部を持つ複雑な三次元形状を均一にコーティングすることが困難になります。

堆積速度が遅い場合がある

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになることがあります。これは、大量生産におけるスループットに影響を与える可能性がありますが、多くの場合、優れた膜品質と密着性を提供します。

ターゲットのコストと複雑さ

高純度材料と、適切な密度と結晶粒構造を実現するために必要な複雑な製造工程により、高品質のスパッタリングターゲットはかなりのコスト要因となります。希少な材料や複雑な合金から作られたターゲットは特に高価です。

目標に応じた適切な選択

スパッタリングターゲットの特定の要件は、最終的な薄膜の意図された用途によって完全に決定されます。

- 最先端の電子機器に重点を置く場合: 信頼性の高い半導体回路やデータ記憶層を作成するためには、絶対的な純度と微細構造の均一性が最も重要です。

- 耐久性のある機械工具に重点を置く場合: ターゲット材料は硬度と耐摩耗性を提供する必要があり、TiCやBNなどのセラミックまたはカーバイドターゲットの使用につながります。

- 大面積コーティング(建築用ガラスなど)に重点を置く場合: コスト効率、ターゲット寿命、および高くて安定した堆積速度が材料選択の主要な推進力となります。

結局のところ、スパッタリングターゲットはコーティングの起源であり、その正確な組成が最終製品の性能の基盤となります。

要約表:

| 重要な側面 | スパッタリングターゲットにとって重要な理由 |

|---|---|

| 材料純度 | 不純物は最終膜の欠陥となり、性能を損ないます。 |

| 密度と微細構造 | 均一なスパッタリングと一貫した膜厚を保証します。 |

| 冷却(バッキングプレート) | プロセス中のターゲットの過熱、ひび割れ、溶融を防ぎます。 |

| 物理的形状 | 最適な堆積のためにスパッタリング装置の設計に適合します。 |

品質を基盤として製品を構築する準備はできていますか?

高度な半導体、耐久性のある切削工具、またはエネルギー効率の高いガラスのいずれであっても、薄膜の性能はスパッタリングターゲットから始まります。KINTEKでは、精密に設計されたスパッタリングターゲットを含む、高純度のラボ機器と消耗品の提供を専門としています。当社のターゲットは、お客様の特定の用途の厳格な要求を満たすように製造されており、優れた膜品質、一貫性、および密着性を保証します。

当社の専門家が、目標達成のために適切なターゲット材料と構成を選択するお手伝いをいたします。KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがコーティングプロセスをどのように向上させるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器

- PTFEメッシュふるいメーカー

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー