凍結粉砕の紹介

原料と分離剤

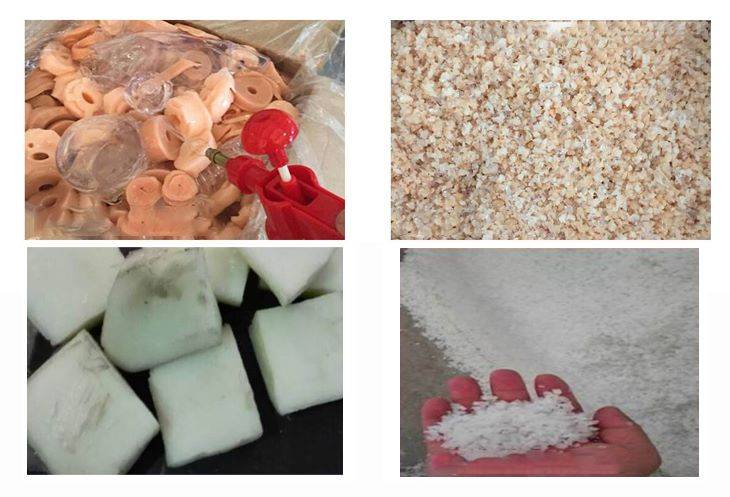

粉末ゴムの凍結粉砕プロセスで一般的に使用される原料には、生ゴムブロック、生ゴム顆粒、廃ゴムなどがあります。これらの原料は、構造的完全性を損なうことなく極寒の条件に耐えることができるため、選択されます。原材料の選択は、最終的な粉末ゴム製品の品質と一貫性に直接影響するため、非常に重要です。

原材料に加えて、凝集を防ぎ、粉末ゴムの均一な分散を確保するためには、隔離剤の使用が不可欠です。一般的に使用される隔離剤には次のようなものがあります。 シリコンカーボンブラック やシリカなどがある。これらの薬剤はバリアとして働き、粉砕プロセス中にゴム粒子同士がくっつくのを防ぎます。これらの隔離剤を適切に使用することで、凍結粉砕プロセスの効率と生産量を大幅に向上させることができるため、隔離剤の効果は最も重要です。

| 分離剤 | 機能 |

|---|---|

| シリコンカーボンブラック | 凝集を防ぎ、ゴム粒子を均一に分散させる。 |

| シリカ | ゴム粒子同士のくっつきを防ぐバリアーとして働く。 |

原材料と隔離剤の選択と適用は、凍結粉砕プロセスにおける重要なステップであり、製造される粉末ゴムの全体的な品質と性能に影響します。

冷媒の種類

粉末ゴムの凍結粉砕プロセスでは、冷媒の選択が最終製品の効率と品質を決定する重要な役割を果たします。このプロセスで使用される主な冷媒は、液体アンモニアとエアータービンエキスパンダーの2種類です。これらの方法にはそれぞれ独自の特性と用途があり、粉末ゴム製品の多様性に貢献しています。

液体アンモニア凍結法

液体アンモニア凍結法は、液体アンモニアを冷媒としてゴム材料を急速に凍結させる方法です。アンモニアは熱伝導率が高いため、熱の移動が速く、効率よく凍結させることができます。急速凍結プロセスは、ゴムの分子構造を維持するのに役立ち、それによってゴム固有の特性を維持することができる。この方法は、ゴムの弾性と柔軟性の維持が重要な用途に好まれることが多い。

エアタービンエキスパンダーコールド法

これに対し、エアータービンエキスパンダーコールド法は、ジュール・トムソン効果を利用して冷却を行う方法である。この方法では、タービンを通して高圧空気を膨張させるため、温度が大幅に低下する。生成された冷気は、ゴム材料を凍結させるために使用される。この技術は、エネルギー効率とスケーラビリティの点で、産業環境において有利である。特に、連続的かつ効率的な冷却が必要な大規模作業に適している。

どちらの方法にも明確な利点があり、希望する粒子径、生産量、特定の材料特性を維持する必要性など、生産工程特有の要件に基づいて選択されます。したがって、適切な冷媒方法の選択は、凍結粉砕プロセスにおける重要な決定であり、製造される粉末ゴムの全体的な効率と品質に影響を与えます。

凍結粉砕の方法

二段階液体窒素噴霧法

このプロセスは、接着剤ブロックを150mm x 150mmの均一なピースに丁寧にカットすることから始まる。その後、液体窒素を噴霧し、急速に-80℃まで温度を下げます。この極低温でゴムブロックはもろくなり、2mm以下の粒子に粗破砕される。

この最初の粉砕の後、2mm以下になったゴム粒子は、2回目の液体窒素噴霧を受ける。この二次凍結工程により、粒子は均一に冷却され、脆性がさらに向上する。この工程は、ペレットの95%以上が150μm以下の粒径になるまで続けられる。この2段階のアプローチは、微粉末の高い収率を保証するだけでなく、プロセス全体を通してゴム材料の完全性と品質を維持します。

深冷法

深冷法では、ゴムブロック全体を液体窒素槽に浸し、-160℃の低温で急速な深冷を行う。この極低温によってゴムはもろくなり、細かく砕ける。この小さなゴム片をハンマーミル粉砕機に投入する。ゴムが粉砕されている間、-80℃の液体窒素が継続的に噴射され、材料のもろさを維持し、さらなる粉砕を促進する。この工程は、ゴム粒子が150マイクロメートル以下になるまで続けられる。

この方法は、弾性と弾力性のために常温での粉砕が困難な素材に特に有効である。液体窒素を使用することで、ゴムを脆い状態に保つだけでなく、機械に材料が付着するのを防ぎ、粉砕工程の効率を高めることができる。深冷法は、粉末ゴムの製造において重要なステップであり、さまざまな工業用途で所望の粒子径を達成するための信頼性の高い効率的な手段を提供します。

常温・低温併用法

常温法または低温法のどちらか一方にのみ依存することは、微粉末ゴムを製造する上で大きな課題となる。常温法では所望の細かさを達成できないことが多く、低温法では効果的ではあるが過大なエネルギーコストがかかる。その結果、常温法と低温法の両方を統合したハイブリッド法が、現実的な解決策として浮上した。

最初に、ゴムは室温で予備粉砕段階を受け、バルク材料を扱いやすい6mmの断片にする。この段階を経ることで、その後の低温処理が容易になり、断片化されたゴムは-80℃の液体窒素にさらされる。急速凍結によりゴム粒子は固定化され、脆くなり、微粉砕が可能になる。

所望の脆さを達成した凍結ゴムは、最終的な粉砕段階として歯型ディスクミルまたはハンマーミルにかけられる。この綿密な工程により、ゴム粒子の平均直径は150μm未満になる。あるいは、凍結片を極低温粉砕機に導入し、同様の原理で必要な粒子径にすることもできる。

このような複合的な方法によって、エネルギー消費が最適化されるだけでなく、粉末ゴムの細かさと均一性が向上するため、工業用途において優れた選択肢となります。

極低温粉砕の利点

粉砕効率

極低温粉砕は、従来粉砕が困難であった様々な材料の回収能力を大幅に向上させます。この技術は、より効率的な粉砕プロセスを達成するために超低温メディアを活用します。例えば、プラスチックやゴムのように、強靭で柔軟なことで知られる素材は、極低温にさらすことで効果的に粉砕することができる。

最も一般的な方法のひとつは、液体窒素を使ってこれらの材料を-160℃という低温で凍結させることである。この深冷法は、材料を硬化させるだけでなく、より脆くし、より簡単で精密な研削を容易にする。このプロセスは、いくつかの重要なステップに分けることができる:

- 材料の準備:ゴムブロックやプラスチック顆粒などの原材料は、まず扱いやすい大きさに切断される。

- 初期凍結:液体窒素にさらし、-160℃まで急速に温度を下げます。

- 粗粉砕:凍結したものを粗粉砕し、細かくする。

- 二次凍結:凍結片を再び液体窒素にさらし、均一に凍結させる。

- 微粉砕:最後に、これらの均一に凍結された断片は、しばしば150マイクロメートル以下の所望の粒子サイズに微粉砕される。

この体系的なアプローチにより、材料はより効率的に粉砕されるだけでなく、様々な産業用途に極めて重要な、一貫した均一な粒子サイズに粉砕されます。

関連製品

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- パワフルプラスチック粉砕機

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 実験室用ミニプラネタリーボールミル