窒化ケイ素膜の作製プロセス

低圧化学蒸着 (LPCVD)

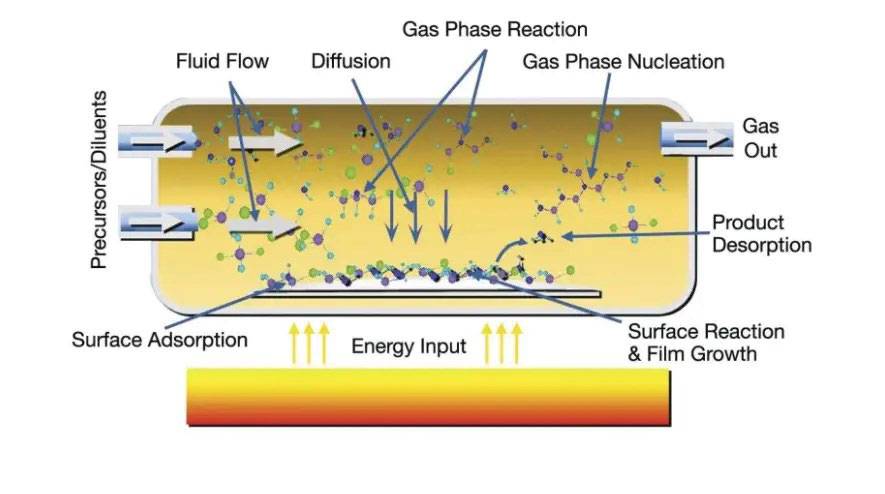

低圧化学気相成長法(LPCVD)は、通常約133Pa以下の減圧下で動作する高度な蒸着技術です。この方法は、ガス拡散と反応チャンバー内の平均自由行程を強化するために高熱環境を活用し、優れた膜の均一性と抵抗率の均一性をもたらします。低圧設定によりガス輸送速度が加速され、不純物や副生成物が反応ゾーンから速やかに除去されるため、自己ドーピングが最小限に抑えられ、生産効率が向上する。

利点

- 膜厚の均一性: LPCVDは、大型基板での膜厚均一性に優れており、安定した膜特性が求められる用途に最適です。

- 高い再現性: このプロセスは高い再現性を提供し、半導体産業での大量生産に不可欠な、各蒸着ランで同様の結果を確実に得ることができます。

- トレンチカバレッジの向上: ガス拡散と平均自由行程の改善により、トレンチカバレッジと充填性が向上します。

デメリット

- 高い成膜温度: LPCVDでは成膜温度が高くなるため、基板に熱応力がかかり、より堅牢な装置が必要になります。

- 装置の要件: 精密な温度と圧力の制御が必要なため、高度で高価な装置が必要となり、プロセス全体のコストを押し上げる。

- プロセスウィンドウの狭さ: LPCVDのプロセス・ウィンドウは比較的狭いため、プロセス・パラメーターの変動に敏感で、プロセスの最適化と制御が複雑になる。

LPCVDは、特に抵抗器、コンデンサ誘電体、MEMS、反射防止膜などの用途で、高価値薄膜の成膜に半導体業界で広く採用されています。LPCVDは、その課題にもかかわらず、欠陥の少ない高品質で均一な膜を成膜できることから、依然として好まれている方法である。

プラズマエンハンスト化学気相成長法(PECVD)

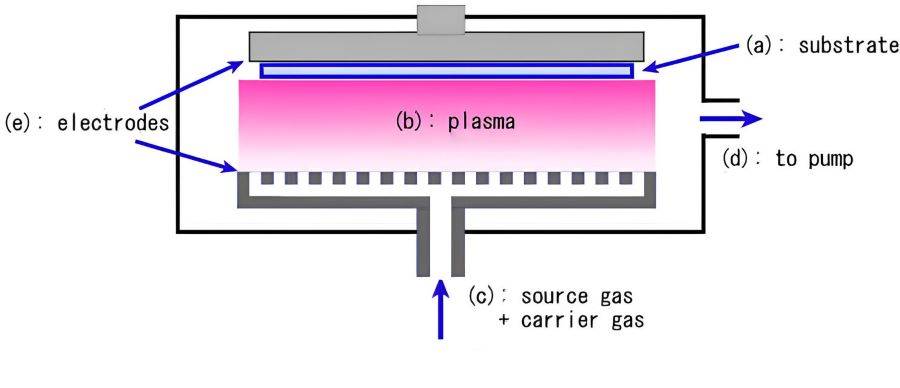

プラズマエンハンスト化学気相成長法(PECVD)は、従来の低圧化学気相成長法(LPCVD)に比べて大幅に低い温度で薄膜を成膜できる汎用性の高い方法として注目されています。この技術は、成膜プロセスを活性化するためにプラズマからのエネルギーを活用し、光学ガラス、シリコン、石英、ステンレス鋼を含む様々な基板上に窒化シリコン、アモルファスシリコン、微結晶シリコンなどの膜を作成することができます。

利点

PECVDの主な利点の一つは、LPCVDで必要とされる425~900℃の範囲とは対照的に、通常200~400℃の範囲という低温で動作できることである。この低温領域は、基板への熱損傷を最小限に抑え、デリケートな材料に特に適している。さらに、PECVDは大面積のアモルファス膜の成膜を可能にし、これは広い表面にわたって均一なコーティングを必要とする用途に極めて重要である。

欠点

その利点にもかかわらず、PECVDに課題がないわけではない。PECVDで達成される膜厚の均一性は、一般にLPCVDよりも劣るが、その主な原因は、プラズマ・パラメーターに対するプロセスの感度にある。この感度は欠陥の発生につながり、蒸着膜の完全性と性能を損なう可能性がある。さらに、プラズマ条件にばらつきがあるため、一貫した結果を得るためには、綿密な管理と監視が必要となる。

まとめると、PECVDは基板へのダメージを最小限に抑えた低温成膜のための魅力的なソリューションを提供する一方で、正確なプラズマ管理の必要性と膜の均一性低下の可能性によって、その応用は抑制されている。

原子層蒸着 (ALD)

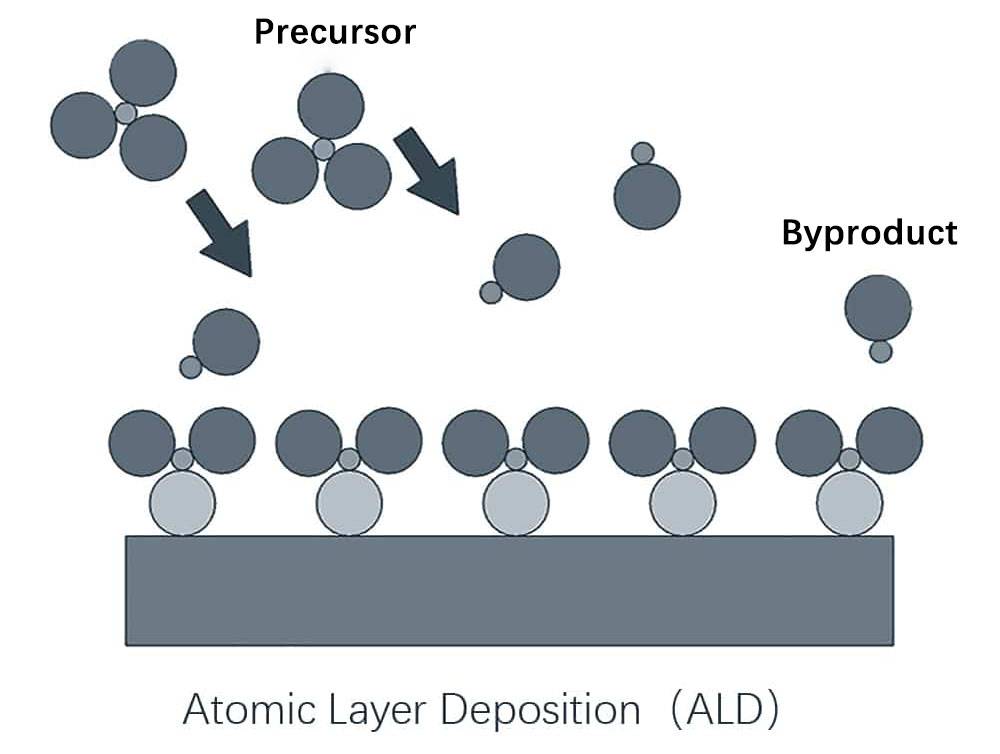

原子層蒸着(ALD)は、ユニークな化学気相成長(CVD)技術として際立っており、原子層スケールで表面制御された、均一で非常にコンフォーマルな膜成長を達成する能力で有名です。この精度は、気相の前駆体分子と活性な表面種との間の逐次的で自己限定的な化学反応に根ざしている。典型的なALDプロセスでは、基板を含む反応空間に少なくとも2つの気相プレカーサーを順次パルス状に注入する。例えば、トリメチルアルミニウム(TMA)と水蒸気(H2O)を組み合わせると、高品質の酸化アルミニウム(Al2O3)膜が得られる。各ALDサイクルは、残留プリカーサーや揮発性副生成物を除去し、クリーンな反応環境を確保するために細心の注意を払って設計された、一連のパルス・パージ工程から構成されている。

ALDプロセス特有の綿密な制御により、アスペクト比が2000:1に近いフィーチャーでも、卓越した均一性と適合性を持つ成膜が可能です。この能力は、優れたステップカバレッジを保証し、ALDを、しばしば10nm以下の超薄膜を必要とするアプリケーションに特に有利にしている。ALDプロセスの再現性は、このような薄い層の予測可能な成長を可能にし、この特徴は、半導体産業における高誘電率ゲート絶縁膜の開発にALDの採用を大きく前進させました。

ALDには多くの利点があるが、課題がないわけではない。主な欠点としては、成膜速度が比較的遅く、1サイクルあたりの膜厚が0.04nmから0.10nmと低い場合があること、前駆体の純度が厳しく要求され、通常180℃前後の精密な温度制御が必要なため、運用コストが高くなることなどが挙げられる。これらの要因は、スループットを制限し、コストを増加させるが、それにもかかわらず、生成される膜の比類のない精度と品質によって正当化される。

まとめると、ALDは成膜速度が遅く、コストが高いという現実的な課題がある一方で、膜厚制御における比類のない精度、原子レベルの膜厚管理、優れた膜の均一性により、先端半導体製造やナノテクノロジー・アプリケーションにおいて不可欠なツールとなっている。

膜厚制御精度に影響する要因

プロセスパラメータ

窒化ケイ素膜の前処理プロセスにおける膜厚制御の精度は、いくつかの重要なプロセスパラメータに大きく影響されます。成膜時間、ガス流量、成膜温度、圧力を含むこれらのパラメータは、それぞれ膜の最終的な均一性と精度を決定する上で重要な役割を果たします。

蒸着時間: 成膜時間は膜厚に直接影響します。一般的に蒸着時間が長いほど膜厚は厚くなりますが、時間の正確な管理はムラを防ぐために不可欠です。

ガス流量: プリカーサーガスを蒸着チャンバーに導入する速度は、反応速度、ひいては膜の成長速度に影響する。安定した制御されたガス流量は、基板全体で均一な膜厚を達成するために非常に重要です。

蒸着温度: 成膜時の温度は、膜形成に関わる化学反応に大きく影響する。温度が高いと成膜速度が速くなることが多いが、熱応力が発生し、膜の構造的完全性に影響を与えることもある。

圧力: 蒸着チャンバー内の圧力は、ガス分子の平均自由行程と全体的な反応環境を支配します。欠陥やピンホールのない均一な成膜を実現するには、最適な圧力設定が必要です。

これらのパラメータは相互に依存しており、最適な設定は、低圧化学気相成長法(LPCVD)、プラズマエンハンスト化学気相成長法(PECVD)、原子層蒸着法(ALD)など、採用する特定の成膜技術によって異なります。それぞれの技術には独自のプロセスウィンドウがあり、そのウィンドウ内でこれらのパラメーターを微調整することが、望ましい膜厚制御精度を達成するために不可欠です。

装置性能

窒化ケイ素膜作製において均一な膜厚を達成するためには、ガス流量制御精度、温度制御精度、圧力制御精度が最も重要です。これらのパラメータは、半導体製造において重要な蒸着膜の均一性と品質に直接影響します。

| 制御パラメータ | 重要性 | 課題 |

|---|---|---|

| ガスフロー制御 | 均一な化学反応と安定した成膜に不可欠な反応ガスの正確な供給。 | 正確な流量を維持するには、高精度のバルブと流量計が必要です。 |

| 温度制御 | 膜を形成する化学反応に不可欠な、最適な成膜温度を維持します。高い精度で、膜厚の不均一につながる温度変動を防ぎます。 | フィードバック制御による高度な加熱・冷却システムが必要です。 |

| 圧力制御 | 反応環境を管理し、成膜速度と均一性に影響を与えます。正確な圧力制御は、一貫したプロセス条件を保証します。 | 複雑な真空システムと圧力レギュレーターを含む。 |

これらの各制御パラメーターは、可能な限り高い精度を保証するために、綿密に校正され、モニターされなければなりません。少しでもずれが生じると膜厚にばらつきが生じ、半導体デバイスの性能や信頼性が損なわれます。従って、これらの工程で使用される装置は、膜厚制御の厳しい要求を満たすために、最高の品質と精度を備えていなければなりません。

フィルム材料の特性

フィルム材料の成長速度と内部応力は、膜厚制御の難易度と均一性を左右する重要な要素です。これらの特性は単独ではなく、フォトニック、オプティカル、エレクトロニクス、メカニカル、ケミカルなどのカテゴリーにまたがるアプリケーション要件と深く絡み合っています。多くの場合、フィルムは複数のカテゴリーにわたる厳しい基準を同時に満たさなければなりません。

例えば、フィルムの特性に大きく影響するプロセス温度は、用途によって制限されることがあります。高温は成長速度を向上させるが、応力を導入する可能性があり、不均一な厚みや構造欠陥につながる可能性がある。逆に温度が低いと、応力は軽減されるかもしれないが、成長速度が遅くなり、実用的な時間枠内で所望の膜厚を達成する努力が複雑になる可能性がある。

| パラメータ | 膜厚制御への影響 |

|---|---|

| 成長速度 | 成長速度を上げると成膜速度が速くなるが、均一性や構造的完全性が損なわれる可能性がある。 |

| 内部応力 | 高い応力は、反りやクラックの原因となり、膜厚の均一性やフィルム全体の品質に影響を与えます。 |

| プロセス温度 | 温度制御は非常に重要です。温度が高いと成長は促進されますが、ストレスが発生する可能性があり、温度が低いとストレスは軽減されますが、成長は遅くなります。 |

これらの要素のバランスを取るには、材料特性とアプリケーションの特定の要求の両方を微妙に理解する必要があります。このバランスは、半導体製造において最適な性能を発揮するために必要な、正確で均一な膜厚を達成するために不可欠です。

プロセス間の膜厚制御精度の比較

原子層蒸着(ALD)

原子層堆積法(ALD)は、比類のない膜厚制御精度を達成する最高の技術として際立っています。この精度は、原子レベルの膜厚制御を可能にする自己限定成長法に根ざしています。このプロセスは、気相の前駆体分子と活性表面種との間の連続的な自己限定的化学反応によって作動し、各層が正確に制御されることを保証する。

ALDプロセスの一例として、トリメチルアルミニウム(TMA)と水蒸気(H₂O)を用いて酸化アルミニウム(Al₂O₃)を成長させることが挙げられる。ALDプロセスの各サイクルは、反応空間から残留前駆体や揮発性副生成物を除去するために綿密に設計された、一連のパルスとパージステップから構成されている。この綿密なアプローチにより、1サイクルあたりの膜成長速度は0.04nmから0.10nmと低く、180℃前後の温度で制御された環境が必要となる。

ALDで製造される膜は、アスペクト比2000:1に迫る卓越した適合性で知られており、これは複雑な形状を優れたステップカバレッジでカバーすることを意味する。この高い適合性は、均一な成膜が要求される用途、例えばALDが薄くて高Kのゲート絶縁膜を開発するために急速に進歩した半導体産業などにおいて重要な利点となる。

まとめると、超薄膜でコンフォーマルの高い膜を精密に制御しながら成膜できるALDのユニークな能力は、最高水準の膜厚制御を必要とする用途に不可欠なものとなっている。

低圧化学蒸着 (LPCVD)

LPCVDは、通常約133Pa以下の低圧で作動することにより、膜厚と均一性の卓越した制御を提供します。この低圧環境は、ガス拡散係数と反応チャンバー内の平均自由行程を大幅に向上させ、優れた膜の均一性、抵抗率の均一性、トレンチカバレッジ充填能力をもたらします。この環境ではガス輸送速度が速いため、不純物や反応副生成物は反応ゾーンから速やかに除去され、反応ガスは効率よく基板表面に到達して成膜される。このダイナミックなプロセスは、自己ドーピングを抑制するだけでなく、生産効率も高める。

さらに、LPCVDの設計ではキャリアガスが不要なため、パーティクルの汚染源を最小限に抑えることができる。このため、LPCVDは、高価値半導体産業で薄膜を成膜するのに好まれる方法となっている。このプロセスは、0.1~10Torrの圧力範囲と200~800℃の温度範囲で作動し、特殊な前駆体供給システムを利用して成膜プロセスを正確に制御します。反応後、副生成物は真空ポンプを使って効率的に排気され、クリーンな成膜環境を確保する。

LPCVDの多用途性は、抵抗器、キャパシタ誘電体、MEMS、反射防止コーティングの製造への応用によってさらに強調され、さまざまな半導体製造プロセスにおける幅広い有用性を実証している。

プラズマエンハンスト化学気相成長法(PECVD)

プラズマエンハンスト化学気相成長法(PECVD)は、特に窒化シリコン、アモルファスシリコン、微結晶シリコンなどの材料に適した、薄膜形成のための汎用性の高い技術として際立っています。表面反応を基板温度のみに依存する従来の化学気相成長法(CVD)とは異なり、PECVDはプラズマを活用して成膜プロセスを強化する。このプラズマ・アシスト・アプローチは、成膜速度を速めるだけでなく、900℃にも達する低圧化学気相成長法(LPCVD)で必要とされる高温に比べ、通常200~400℃という低い処理温度を可能にする。

しかし、PECVDには、低温処理、光学ガラス、シリコン、石英、ステンレス鋼などさまざまな基板への成膜能力といった大きな利点がある一方で、課題がないわけではない。PECVDの主な限界のひとつは、膜厚の均一性に対する制御性が比較的低いことである。この欠点は、主にプラズマ・パラメーターに対するプロセスの感度に起因する。成膜プロセスを駆動するプラズマ中の高エネルギー電子は、管理が困難なばらつきをもたらし、膜厚の不均一性につながる可能性がある。

PECVDで均一な膜厚を達成するのは、プラズマの動的な性質のために特に難しい。プラズマの高エネルギー環境は成膜速度の変動を引き起こし、基板全体で一貫した膜厚を維持することを難しくする。さらに、プラズマと前駆体ガスとの相互作用が複雑なため、プロセスがさらに複雑になり、蒸着膜に欠陥や不均一性が生じることが多い。

まとめると、PECVDは、より低温で薄膜を成膜するためのコスト効率が高く効率的な方法を提供する一方で、プラズマダイナミクスに依存するため、正確で均一な膜厚制御を実現する上で大きな課題が生じる。このようにプラズマパラメーターに敏感であるため、これらの問題を軽減し、成膜の全体的な品質を向上させるためには、注意深くプロセスを最適化する必要がある。

適切な前処理プロセスの選択

精度要件

非常に高い膜厚制御精度を達成するには非常に高い膜厚制御精度 半導体製造における原子層堆積法(ALD) が好ましい方法として際立っています。ALDのユニークな自己制限成長メカニズムは、原子レベルの精度を達成することを可能にし、膜厚のわずかなばらつきがデバイスの性能に大きく影響するアプリケーションの金字塔となっています。

原子レベルの精度

ALDの自己限定的な性質は、膜の各層が厳密な精度で蒸着されることを保証します。この方法により、膜厚を原子レベルまで制御することが可能になります。これは、ナノメートルスケールの精度が不可欠な高度なロジック・デバイスやメモリー・デバイスなどのアプリケーションにとって極めて重要です。大面積のウェハーに安定した膜厚で超薄膜を成膜できることは、ALDを他の成膜技術と一線を画す重要な利点である。

他の方法との比較

一方低圧化学気相成長法(LPCVD) およびプラズマエンハンスト化学気相成長法(PECVD) は、成膜速度とコストの面でそれぞれ利点がありますが、ALDと同レベルの膜厚制御を実現するには不十分です。LPCVDは高精度で均一性が高いが、高温を必要とし、プロセスウィンドウが狭い。一方、PECVDは低温で動作するが、プラズマパラメーターに敏感で、潜在的な欠陥や膜厚の均一性に欠ける。

| 成膜方法 | 膜厚制御精度 | 均一性 | 蒸着速度 | コスト |

|---|---|---|---|---|

| ALD | 非常に高い | 非常に高い | 遅い | 高い |

| LPCVD | 高い | 良好 | 中程度 | 中程度 |

| PECVD | 中程度 | 中程度 | 速い | 中程度 |

まとめると、膜厚制御に最高の精度が要求される用途では、コストが高く成膜速度が遅いにもかかわらず、ALDが優れた選択肢であることに変わりはない。原子レベルの精度を実現するALDの能力は、最先端の半導体デバイスの製造に不可欠である。

蒸着速度

大面積膜の成膜速度を考慮すると、低圧化学気相成長法(LPCVD)とプラズマエンハンスト化学気相成長法(PECVD)の両方が望ましい方法として浮上してきます。これらの技法にはそれぞれ明確な利点があり、広範な基板にわたる迅速な膜形成に適している。

LPCVDスピードと均一性

LPCVDは、高い膜厚均一性を維持しながら、迅速な成膜速度を達成できる点で優れています。このプロセスは、一貫した膜特性が重要な、大面積の成膜が必要な用途に特に有利です。しかし、成膜温度が高く、装置要件が高くなるため、プロセスウィンドウが制限され、運用コストが増加する可能性があります。

PECVD:温度効率と汎用性

一方、PECVD法は成膜温度が低いという点で大きな利点があり、熱損傷に敏感な基板に理想的な選択となる。この方法は、低温でのアモルファス膜の成膜を可能にし、基板の完全性を維持する上で特に有益である。PECVDは、LPCVDに比べて膜厚の均一性が劣るものの、低温で動作でき、大面積を柔軟に扱えるため、高速成膜プロセスにとって魅力的な選択肢となる。

比較分析

| パラメータ | LPCVD | PECVD |

|---|---|---|

| 蒸着速度 | 高い | 高い |

| 温度 | 高い | 低い |

| 均一性 | 良好 | 良好 |

| 設備コスト | 中程度 | 中程度 |

| 基板損傷 | 最小限 | 最小 |

まとめると、LPCVDとPECVDはどちらも大面積を高速で成膜することに長けているが、どちらを選択するかは、温度感度、膜の均一性、総合的なコストなど、アプリケーションの具体的な要件にかかっている。

装置コスト

窒化ケイ素膜の形成に必要な装置のコストを検討する場合、経済的な影響と望ましい結果を比較検討することが重要です。原子層堆積法(ALD) は、膜厚を原子レベルで制御できる高精度の方法として際立っています。しかし、この精度には大きな代償が伴う。ALD装置は一般的に同種の装置よりも高価であるため、予算重視の事業や大規模生産を必要とする事業にとっては、実現可能性の低い選択肢となっている。

これに対して低圧化学蒸着法(LPCVD) およびプラズマエンハンスト化学気相成長法(PECVD) は、より費用対効果の高いソリューションを提供する。どちらの方法にもそれぞれ長所と短所があるが、一般的にはより手頃な価格である。例えば、LPCVDは膜厚の均一性と再現性が高く、大面積の均一蒸着に適している。一方、PECVDは成膜温度が低いため、装置コストを削減でき、基板へのダメージを最小限に抑えられるという利点がある。

| 成膜方法 | コストへの影響 | 主な利点 |

|---|---|---|

| ALD | 高い | 原子レベルの精度、優れた膜の均一性 |

| LPCVD | 中程度 | 良好な膜厚均一性、高い再現性 |

| PECVD | 中程度 | 成膜温度が低く、大面積のアモルファス膜成膜に適している。 |

これらの方法の選択は、多くの場合、高精度の必要性、望ましい蒸着速度、全体的な予算の制約など、アプリケーションの具体的な要件によって決まる。ALDは比類のない精度を提供するが、コストが高いため、特定のシナリオでは適用が制限されることがある。逆に、LPCVDとPECVDは、精度は劣るものの、よりバランスの取れたアプローチを提供し、多くの産業用途でより実用的である。

膜特性

窒化ケイ素膜の作製プロセスの違いにより、膜の特性は異なり、それぞれ特定の用途に合わせたものとなります。プロセスの選択は、膜の特性に直接影響するため非常に重要であり、その結果、膜の性能や様々な半導体製造作業への適合性に影響します。

| プロセス | 主な特性 | 適合性 |

|---|---|---|

| LPCVD | 良好な膜厚均一性、高い再現性、大面積均一成膜に最適 | 大きな基板上に均一な膜が必要な用途 |

| PECVD | 成膜温度が低い、低温成膜、基板へのダメージが少ない | 基板の完全性が重要で、低温が望ましい用途 |

| ALD | 非常に高い膜厚制御精度、原子レベルの膜厚制御、優れた膜の均一性 | 高度に制御された均一な膜厚を必要とする精密用途 |

適切なプロセスを選択するには、これらの特性を注意深く評価し、膜が用途の厳しい基準を満たすようにする必要があります。例えば原子層蒸着(ALD) は比類のない精度を提供しますが、その遅い蒸着速度と高いコストは、それほど要求の厳しくない用途では正当化できないかもしれません。逆に低圧化学蒸着法(LPCVD) およびプラズマエンハンスト化学気相成長法(PECVD) は、膜厚の均一性の制御がやや劣るものの、バルクフィルム製造によりコスト効率のよいソリューションを提供する。

まとめると、異なるプロセスで製造された膜のユニークな特性を理解することは、半導体製造の特定の要件に沿った情報に基づいた意思決定を行うために不可欠である。

まとめ

結論

窒化ケイ素膜の作製に最適な方法を評価する場合、膜厚制御の精度と経済性、成膜速度のバランスを取ることが極めて重要である。原子層堆積法(ALD)は、膜厚制御において原子レベルの精度を達成できる、精度の頂点として際立っている。しかし、この比類ない精度は、装置コストや蒸着速度の遅さといった点で割高になります。

対照的に、低圧化学気相成長法(LPCVD)とプラズマエンハンスト化学気相成長法(PECVD)は、より費用対効果の高い代替手段を提供し、多くの産業用途で好ましい選択肢となっています。LPCVDは、高い膜厚均一性と再現性に優れていますが、より高い蒸着温度とより厳しい装置要件が要求されます。PECVDは、成膜温度が低く基板へのダメージが少ない反面、プラズマパラメーターに敏感なため、膜厚を一定に保つことが難しい。

適切なプロセスの選択は、精度要件、蒸着速度、装置コスト、希望する膜特性など、さまざまな要因の綿密な評価にかかっている。この包括的な評価により、選択された方法が、目下のアプリケーションの特定のニーズと制約に完全に合致することが保証される。