物理的気相成長 (PVD)

PVD蒸着プロセス

物理蒸着(PVD)プロセスは、様々な基板上に薄膜を蒸着するために使用される高度な技術です。このプロセスは、気化、移動、蒸着という3つの主要な段階に概念的に分けることができます。

-

気化:初期段階では、めっき材料を気体状態に変換する。これは通常、熱蒸発またはスパッタリングによって達成される。熱蒸発では、材料は気化点まで加熱され、気体に変化する。一方、スパッタリングでは、アルゴンイオンなどの高エネルギー粒子をターゲット材料に衝突させ、材料を剥離して気化させる。

-

マイグレーション:気化した材料粒子は、真空または低圧環境中を移動する。この移動は、圧力、温度、反応性ガスの存在など、さまざまな要因の影響を受けます。粒子は制御された方法で、最終的に堆積する基板に向かって移動する。

-

蒸着:基板に到達すると、気化した材料が凝縮して薄膜を形成する。この段階は、最終的なコーティングの品質と特性にとって非常に重要です。気化した材料が環境中のガスと反応し、窒化チタン(TiN)や二酸化ケイ素(SiO2)のような化合物材料を形成する反応性蒸着によって、蒸着プロセスをさらに向上させることができる。

PVDプロセスは汎用性が高く、単純な元素から複雑な合金や化合物まで幅広い材料を蒸着することができる。膜厚、組成、均一性を正確に制御する必要がある用途に、さまざまな産業で広く使用されています。

PVD法の種類

物理的気相成長法(PVD)にはさまざまな手法があり、それぞれに独自のメカニズムと用途があります。主な方法は以下の通りです:

-

真空蒸着法:この技法では、真空条件下で材料を蒸発させ、基板表面に蒸着させます。特に、薄く均一な膜を作るのに適している。

-

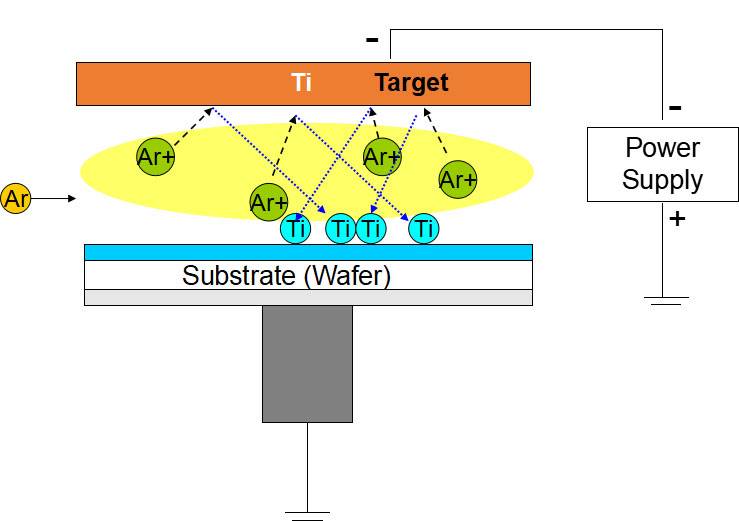

スパッタリング・コーティング:この方法では、アルゴンガスをイオン化してアルゴンイオンを生成し、カソードターゲットに衝突させる。このボンバードメントにより、材料がスパッタリングされ、ワークピース上に堆積し、制御された効率的なコーティングプロセスを提供する。

-

アークプラズマコーティング:この技術は、陽極と陰極間のアーク放電を利用してアークプラズマを発生させる。このプラズマは、基材上に材料を急速に堆積させるため、高い堆積速度を必要とする用途に最適です。

-

イオンプレーティング:イオンプレーティングでは、めっき材料をイオン化し、深い負バイアス下で基板上に析出させる。この方法は密着性と膜密度を高め、幅広い用途に適している。

-

分子線エピタキシー(MBE):MBEは、加熱した基板上に原子や分子のビームを照射する高度な技術である。その精度の高さで知られ、高品質の半導体膜の製造によく用いられる。

これらの方法にはそれぞれ利点があり、膜厚、均一性、密着性など、アプリケーションの特定の要件に基づいて選択されます。

真空蒸着法

物理的気相成長法(PVD)の一種である真空蒸着法は、高度に制御された真空条件下で材料を蒸発させる細心のプロセスを伴います。この方法は、蒸着される材料が大気からの干渉を受けないことを保証し、基板表面への正確なレイヤリングを可能にします。真空環境は、ガス分子の存在を最小限に抑え、原子または分子レベルでの材料の蒸着を容易にするため、非常に重要である。

このプロセスで形成される層は、原子1個から数ミリメートルの厚さまであり、さまざまな用途に対応できる。物理蒸着は液体または固体の蒸気を、化学蒸着は化学蒸気を使用する。

真空蒸着では、通常、材料は気化するまで加熱され、得られた蒸気が基板上で凝縮して薄膜を形成する。この技術は、金属(カドミウム、クロム、銅、ニッケル、チタンなど)と非金属(炭素/炭素、炭素/炭化ケイ素のセラミックマトリックス複合材料など)の蒸着に広く使われている。蒸着は原子ごと、あるいは分子ごとに行われるため、得られる膜の高度な制御と均一性が保証される。

このプロセスを真空中で行う利点は以下の通り:

- 汚染の最小化: 大気ガスがないため、蒸着膜に不純物が混入するリスクが低減されます。

- コントロールの強化: 蒸着プロセスを正確に制御することで、非常に均一で一貫性のある膜を作ることができます。

- 処理温度の低減: 真空環境は、必要な処理温度を下げることができ、熱に敏感な基板に有益です。

この方法は、薄膜の品質と精度が最重要視されるエレクトロニクス、光学、航空宇宙など、さまざまな産業で不可欠です。

スパッタリングコーティング

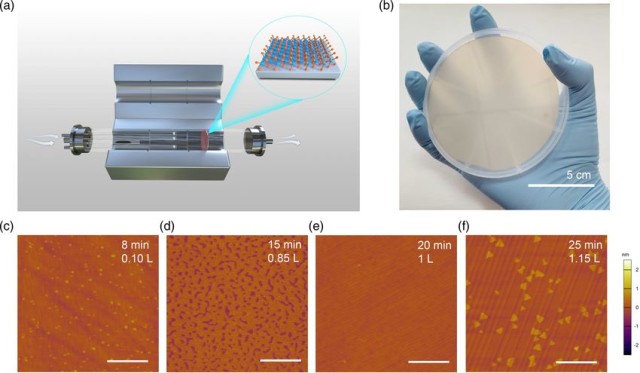

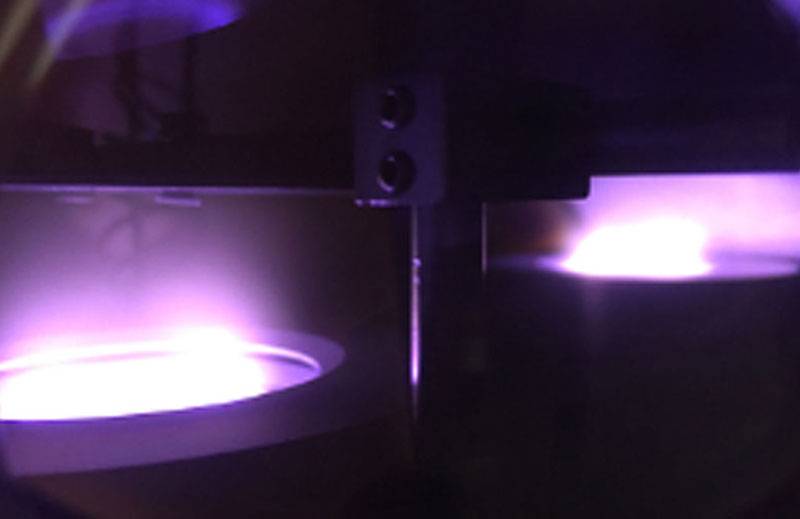

スパッタリング・コーティングは、基板上に薄く機能的な層を形成するために設計された高度な物理蒸着(PVD)プロセスです。この技術は、アルゴンガスのイオン化から始まり、カソードターゲットに向けて高エネルギーのアルゴンイオンを生成します。このイオンの衝突により、ターゲット材料が表面から放出される。スパッタリングされた材料は、ワークピース上に移動して堆積し、耐久性のある強固に結合したコーティングを形成する。

このプロセスは綿密に制御され、多くの場合、ターゲット材料の均一な侵食を確実にするために磁石が利用される。この均一性は、基材全体で一貫した膜厚と品質を達成するために極めて重要である。分子レベルでは、スパッタされた材料は運動量移動プロセスを受け、表面を貫通するのに十分なエネルギーで基材に向かって推進される。このエネルギッシュな相互作用により、原子レベルの強い結合が生じ、コーティングは単に基材表面に付着するのではなく、基材に効果的に統合される。

走査型電子顕微鏡(SEM)のような特殊な用途では、スパッタコーティングを強化して、試料を正確に表現する導電性薄膜を提供します。この強化により、帯電、熱損傷、二次電子の放出など、SEMにおける一般的な課題に対処し、イメージングプロセスの品質と信頼性を向上させます。

アークプラズマコーティング

アークプラズマコーティングは、陽極と陰極間のアーク放電現象を利用した高度な物理蒸着(PVD)技術です。この方法は、基材に材料を迅速に蒸着する能力で特に注目されており、様々な産業用途で好まれています。

このプロセスは電気アークの発生から始まり、周囲のガスをイオン化して高エネルギーのプラズマを発生させる。高エネルギーの粒子からなるこのプラズマは、次に基板に向けられる。アークからの強烈な熱とエネルギーにより、陰極の材料が蒸発し、蒸気が形成され、その後基板上に凝縮される。この迅速な成膜により、均一で緻密なコーティングが実現し、コーティングされた部品の耐久性と性能を高めるのに重要な役割を果たします。

アークプラズマコーティングは汎用性が高く、窒化チタン、窒化ジルコニウム、銀など、さまざまな材料を蒸着することができる。材料の選択に柔軟性があるため、耐摩耗性の向上、導電性の強化、美的仕上げなど、特定の機能要件を満たすオーダーメイドのコーティングが可能です。

他のPVD法と比較して、アークプラズマコーティングは、その高い成膜速度と複雑な形状を扱う能力で際立っています。原子層蒸着法(ALD)は、膜厚の精密な制御には優れていますが、蒸着速度が遅いという制限があります。このため、コーティングの品質に妥協することなく、迅速な生産が不可欠な用途に特に適しています。

さらに、アークプラズマコーティングは、特に低温アーク蒸着(LTAVD)として実施される場合、黒、ブロンズ、金の色合いから、より複雑な「虹」の組み合わせまで、さまざまな美的仕上げを達成することができます。この美的多様性は、機能的利点と相まって、自動車、航空宇宙、家電製品などの産業におけるアークプラズマコーティングの広範な適用可能性を強調している。

イオンプレーティング

イオンプレーティングは、メッキ材料のイオン化を伴う高度な成膜技術であり、その後、深い負バイアス下で基材に蒸着されます。この方法では、不活性ガスや反応性ガスのイオン、または蒸着材料のイオンなど、高エネルギーの粒子砲撃を利用して、蒸着膜の特性を変更・制御します。このボンバードメントにより、表面の被覆性と密着性が向上するため、イオンプレーティングは、堅牢なコーティングを必要とする用途に特に効果的です。

このプロセスは、プラズマベースと真空ベースの2つの環境で実施することができます。プラズマベースのイオンプレーティングでは、ボンバードメント用のイオンはプラズマから抽出され、真空ベースのイオンプレーティングでは、イオンは別のイオン銃で形成されます。後者の構成は、しばしばイオンビームアシスト蒸着(IBAD)と呼ばれます。

主な利点と欠点

| 利点 | 短所 |

|---|---|

| -密着性の向上:高エネルギー粒子砲撃は、蒸着膜の基板への密着性を著しく向上させる。 | -制御された処理:制御された処理:安定した結果を得るためには、厳密に制御された処理パラメータが必要。 |

| -表面仕上げ:表面仕上げ:他の蒸着法に比べ、優れた表面仕上げが得られる。 | -潜在的汚染:潜在的汚染:活性化プラズマや被爆ガス種による汚染のリスク。 |

| -原位置でのクリーニング:成膜前に基材をクリーニングし、清浄な表面を確保することで、成膜品質を向上させることができる。 | -複雑性:単純な成膜技術に比べ、より複雑で高価である。 |

| -調整可能な特性:形態、密度、残留応力などの成膜特性は、特定の要件に合わせて調整することができる。 |

用途

イオンプレーティングは、高品質の皮膜を形成できるため、様々な産業で幅広く使用されている。代表的な用途は以下の通りです:

- X線管:X線管の性能と寿命を向上させる耐久性のあるコーティングを提供。

- 航空機エンジン用タービンブレード:高温腐食や摩耗からタービンブレードを保護します。

- スチールドリルビット:過酷な掘削作業で使用されるドリルビットの耐久性と性能を向上させます。

- 装飾コーティング:様々な消費財に美観と保護コーティングを施します。

- 腐食保護:原子炉のような重要な環境において、強固な腐食保護を提供する。

要約すると、イオンプレーティングは、コーティングの品質と密着性の面で大きな利点を提供する汎用性の高い強力な成膜技術であり、いくつかのハイテク産業で不可欠なものとなっています。

化学蒸着(CVD)

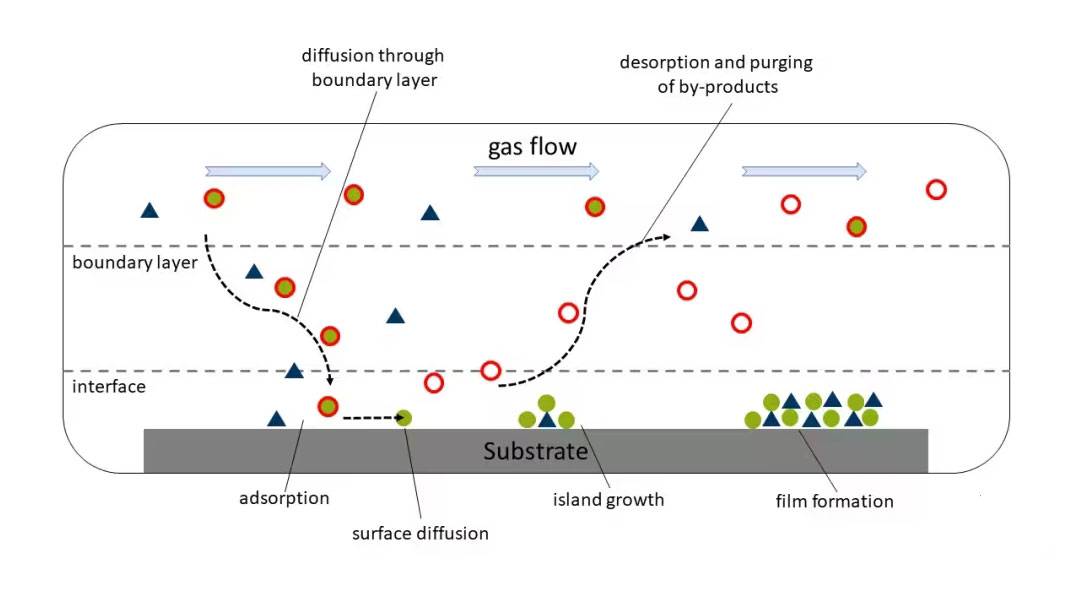

CVDプロセスの概要

化学気相成長法(CVD)は、高温の気相反応によって金属、酸化物、炭化物などさまざまな無機材料を析出させる高度な技術です。このプロセスは、エレクトロニクス、オプトエレクトロニクス、薄膜コーティングなど、さまざまな産業に不可欠な薄膜の成膜において極めて重要である。

CVDプロセスはいくつかの特殊な方法に分類され、それぞれが特定の用途や材料特性に合わせて調整されている:

- 大気圧化学気相成長法(APCVD):大気圧で動作するため、大規模生産に適している。

- 低圧化学蒸着法(LPCVD):減圧下で行われ、均一性と膜厚制御が向上する。

- 有機金属化学気相成長法(MOCVD):有機金属前駆体を利用し、複雑な化合物膜の成膜に最適。

- プラズマアシスト化学気相成長法(PACVD)またはプラズマエンハンスト化学気相成長法(PECVD):アモルファスシリコン(a-Si)膜や保護膜に特に有効。

- レーザー化学気相成長法(LCVD):レーザーエネルギーを使用して局所的な蒸着を誘導し、膜の特性を精密に制御する。

- 光化学気相成長法 (PCVD):光化学反応を利用して成膜する方法で、他の技術と併用することが多い。

- 化学気相浸透法(CVI):多孔質基板に反応性ガスを浸透させ、緻密な被膜を形成する。

- ケミカル・ビーム・エピタキシー(CBE):高度に制御されたエピタキシャル成長を達成するために分子ビームを利用する。

これらの方法にはそれぞれ独自の利点があり、所望の膜特性、成膜速度、特定の用途要件に基づいて選択される。CVDの多用途性は、オーダーメイドの特性を持つ薄膜の作成を可能にし、現代技術に不可欠なツールとなっている。

基本的な化学反応プロセス

化学気相成長(CVD)プロセスには、無機薄膜の成膜を促進するさまざまな化学反応が含まれる。これらの反応は、いくつかの主要なプロセスに大別することができる:

-

熱分解:熱分解:前駆体分子を高温で熱分解させ、基板上に固体膜を形成させる。熱分解は、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のような材料の成膜に極めて重要である。

-

光分解:このプロセスでは、前駆体分子が紫外線(UV)光によって分解され、熱分解に比べて低温での薄膜堆積が可能になる。フォトリシスは、膜厚と均一性の精密な制御を必要とする用途でよく使用される。

-

還元反応:金属化合物を還元して金属膜を形成する反応。例えば、六フッ化タングステン(WF₆)を水素(H₂)で還元すると、タングステン(W)が析出する。

-

酸化反応:前駆体分子が酸素と反応して酸化膜を形成する。例えば、四塩化ケイ素(SiCl₄)を酸化して二酸化ケイ素(SiO₂)を生成する。

-

酸化還元反応:金属前駆体と還元剤および酸化剤との相互作用を伴うことが多い。酸化還元反応は、複数の成分を含む複雑な薄膜の成膜に不可欠である。

これらの各反応プロセスはCVD技術において重要な役割を果たしており、幅広い無機材料の精密な制御と成膜を可能にしている。

CVD反応源の種類

化学気相蒸着法(CVD)は、無機薄膜の成膜を促進するために、様々な反応源を使用します。これらのソースは、気体、液体、固体の3つの主要な状態に分類することができる。各状態はユニークな特徴を持ち、効果的で正確な成膜を確実にするために、それぞれ異なる制御メカニズムが必要となります。

気体反応性ソース

気体ソースは一般的に高温CVDプロセスで使用される。気体ソースは、リアクター内で容易に輸送・混合できるという利点があり、反応物質を均一に分布させることができる。一般的な気体ソースには、シリコン蒸着用のシラン(SiH₄)や窒化膜用のアンモニア(NH₃)などがある。気体ソースの制御メカニズムには、所望の反応条件を維持するための精密な流量制御と温度調節が含まれることが多い。

液体反応性ソース

液体ソースは、低圧CVD(LPCVD)や有機金属CVD(MOCVD)プロセスでよく使用されます。気相に揮発する複雑な前駆体を供給する便利な手段である。例えば、トリメチルガリウム(TMG)のような有機金属前駆体は、III-V族半導体材料の製造に使用される。液体ソースの制御には、プリカーサーが適切な濃度と流量で供給されるよう、高度な気化システムと圧力制御が必要である。

固体反応性ソース

固体ソースは通常、原子層蒸着(ALD)や一部の特殊なCVD技術などのプロセスで使用される。多くの場合、固体の前駆体を気相に昇華させる。酸化アルミニウム蒸着用の三塩化アルミニウム(AlCl₃)などがその例である。固体ソースの制御メカニズムはより複雑で、プリカーサーの安定性と反応性を維持するための精密な温度制御と昇華速度が必要となる。

各タイプの反応性ソースは、それぞれ独自の課題と利点をもたらすため、蒸着プロセスを最適化するためのオーダーメイドの制御戦略が必要となる。これらの違いを理解することで、研究者やエンジニアは、特定の用途に適したCVD反応性ソースをより適切に選択し、導入することができる。

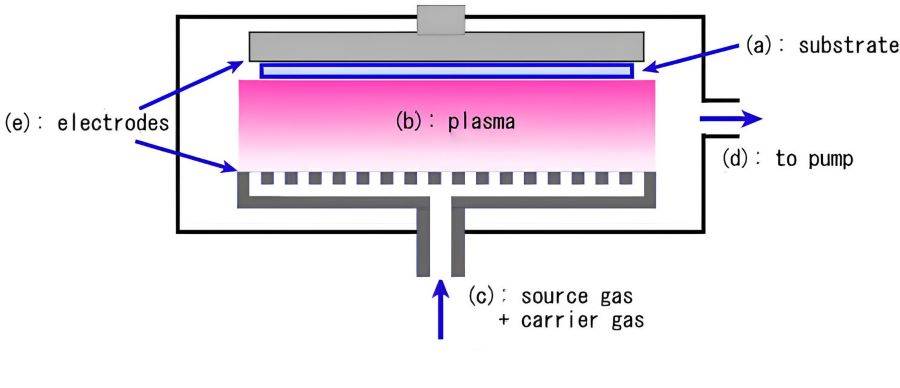

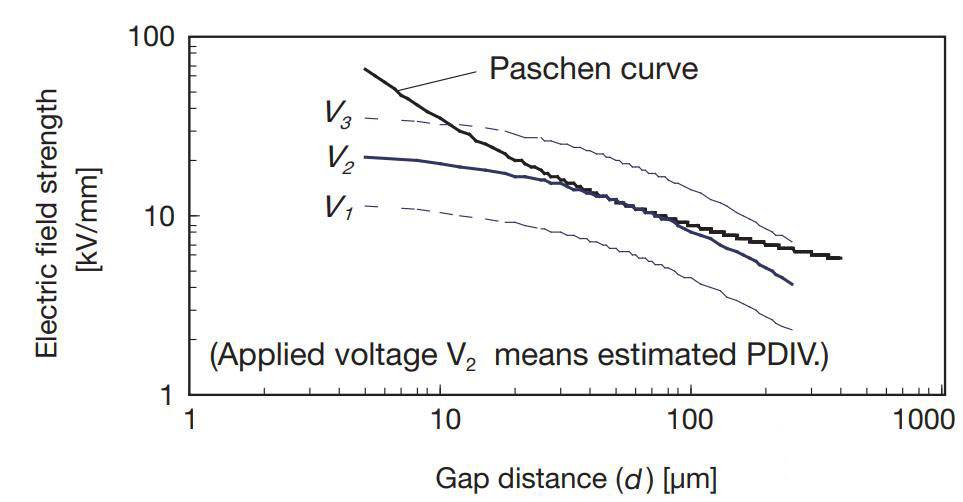

プラズマエンハンスト化学気相成長法(PECVD)

プラズマエンハンスト化学気相蒸着法(PECVD)は、特に半導体製造やディスプレイ技術などの薄膜蒸着分野で大きな進歩を遂げています。従来の化学気相成長法(CVD)は、化学反応を促進するために基板の温度のみに依存していましたが、PECVDはプラズマの力を利用し、大幅に低い温度で化学反応を促進します。この革新的なアプローチは、基板への熱応力を低減するだけでなく、成膜速度を向上させるため、精密な制御と均一性を必要とするアプリケーションに理想的な選択肢となる。

このプロセスは、反応性ガス種をリアクター・チャンバーに導入することから始まり、そこで電界がガスをイオン化し、プラズマを発生させる。このプラズマ環境内の高エネルギー電子が、化学反応に必要な活性化エネルギーを提供し、熱エネルギーだけによる制限を回避する。このプラズマ駆動メカニズムにより、従来のCVD法では425~900℃の高温が必要だったのに対し、200~400℃の温度で高品質の薄膜を成膜できる。

PECVD法は、アモルファス・シリコン(a-Si)、窒化シリコン(SiNx)、二酸化シリコン(SiO2)など、さまざまな電子機器に不可欠なシリコン系薄膜の成膜に特に適している。例えばディスプレイ製造では、PECVDは薄膜トランジスタ(TFT)のゲート絶縁膜、保護膜、活性層の形成に使用され、優れた性能と信頼性を確保している。光学ガラス、シリコン、石英、ステンレス鋼など、さまざまな基板にわたってこれらの膜を優れた均一性で成膜できる能力は、最新の製造プロセスにおけるPECVDの汎用性と有効性をさらに際立たせている。

まとめると、PECVDはプラズマのユニークな特性を利用して、効率的で高品質な薄膜を低温で成膜できるため、先進的な電子デバイスやディスプレイの製造に欠かせない技術となっている。

原子層蒸着(ALD)

原子層堆積法(ALD)は、化学気相成長法(CVD)の特殊な形態で、超薄膜、高均一性、コンフォーマル膜の製造に優れています。この技術は、気相前駆物質と基板表面との間の連続的で自己制限的な化学反応に依存しており、原子レベルでの膜厚の正確な制御を保証します。

ALDの特徴のひとつは、アスペクト比が2000:1に近いフィーチャーでも、卓越したステップカバレッジを達成できる能力である。この能力により、ALDは、半導体産業のような複雑で複雑な膜形状を必要とする用途で特に重宝される。例えば、トリメチルアルミニウム(TMA)と水蒸気(H2O)を使用すると、卓越した均一性と密度を持つ酸化アルミニウム(Al2O3)膜を得ることができる。

ALDは、一連のパルスとパージのステップを経て動作し、前駆体が反応チャンバーに順次導入され、2つの前駆体が同時に存在しないようにする。この理路整然としたプロセスにより、1サイクルあたり0.04nmから0.10nmの膜厚の成長が可能になり、予測可能な精度で10nmより薄い層を成膜することができる。ALDプロセスの再現性はもう一つの重要な利点であり、一貫した信頼性の高い薄膜の作成を可能にする。

ALDは、酸化アルミニウムに加えて、酸化ハフニウム(HfO2)や酸化チタン(TiO2)などの他の材料も成膜できるため、微小電気機械システム(MEMS)、触媒、ナノテクノロジーなど、さまざまな産業への応用が広がっている。成膜速度は遅いものの、ALDが提供する比類のない制御性と均一性により、ALDは先端材料科学と工学において不可欠なツールとなっている。

応用と比較

ディスプレイ製造におけるPVD応用

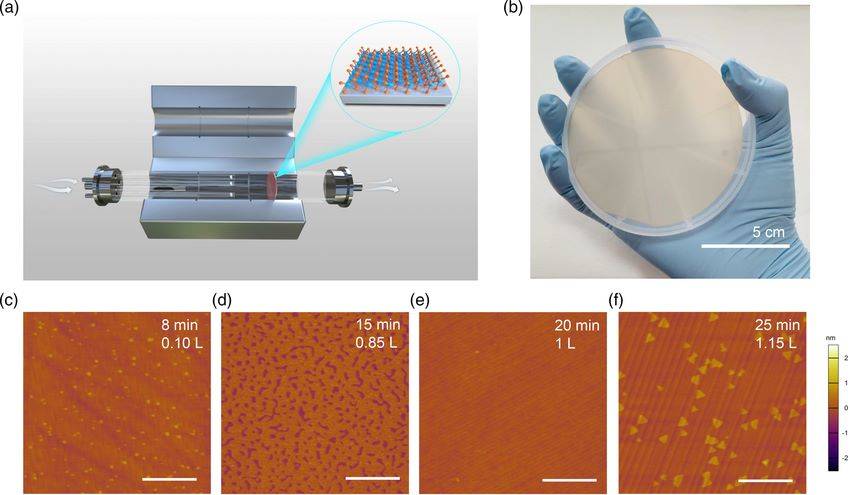

物理的気相成長(PVD)技術は、高度なディスプレイ技術、特にアクティブマトリックス有機発光ダイオード(AMOLED)やその他の高性能ディスプレイの製造において重要な役割を果たしています。AMOLEDでは、ディスプレイの効率的な動作に不可欠な活性金属電極の成膜にPVDが採用されている。これらの電極は、有機層への電荷キャリアの注入を促進し、発光を可能にする。

さらにPVDは、AMOLEDの有機層を形成する低分子の蒸着にも利用される。これらの分子は、均一な発光と高いコントラスト比を確保するために注意深く蒸着される。さらに、PVDはピクセル電極の作成にも役立っており、金属やITO(インジウム・スズ酸化物)の蒸着に使用されます。ITOはディスプレイの機能にとって重要な透明導電材料です。

ディスプレイ製造におけるPVDの応用はAMOLEDだけにとどまらない。PVDは、液晶ディスプレイ(LCD)や量子ドットディスプレイ(QD)など、他のディスプレイ技術の製造にも使用されており、ディスプレイの全体的な性能と耐久性を高める高品質な薄膜の成膜を実現している。これらの薄膜は、反射率の改善、耐久性の向上、効率的な電荷輸送の確保など、さまざまな機械的、光学的、電子的機能を満たすために不可欠である。

数多くの利点がある一方で、PVDにはいくつかの限界もある。例えば、PVDリアクター内の気圧が低いため、工具の裏面や側面のコーティングに苦労することが多い。この問題を軽減するためには、シャドーイング効果を避けるため、リアクターに低密度で装荷する必要があり、装荷と定着のプロセスが複雑になる。さらに、特に複雑なディスプレイ構造を扱う場合、PVDに関連するコストは高くつく可能性がある。

全体として、PVDはディスプレイ産業において依然として重要な技術であり、精密かつ効率的な薄膜成膜プロセスを通じて高性能ディスプレイの進歩に貢献している。

ディスプレイ製造におけるCVD応用

化学的気相成長法(CVD)は、先進的なプラズマエンハンスト化学的気相成長法(PECVD)と共に、ディスプレイ技術の生産において極めて重要な役割を果たしている。PECVDは、アモルファス・シリコン(a-Si)、二酸化シリコン(SiO2)、窒化シリコン(SiNx)などのシリコンを含む層を、従来のCVD法と比べて比較的低温で成膜できるため、特に好まれている。

ディスプレイ製造において、これらのシリコンをベースとする層は、いくつかの重要なコンポーネントにとって極めて重要である:

- アモルファス・シリコン(a-Si): アモルファス・シリコン(a-Si):アクティブ・マトリクス・ディスプレイ用の薄膜トランジスタ(TFT)に広く使用され、a-Siは必要な導電性と安定性を提供する。

- 二酸化ケイ素(SiO2): 誘電体層としてよく使用されるSiO2は、優れた絶縁特性を持ち、下層を電気的ショートから保護します。

- 窒化ケイ素(SiNx): この材料はバリア層としてよく利用され、湿気やガスの侵入を防ぐことでディスプレイの耐久性と性能を向上させる。

これらの層を形成するPECVDの多用途性は、半導体製造における効率によってさらに補完される。例えば、太陽電池の製造では、単結晶シリコン基板上にシリコン層を成長させるためにPECVDが使用され、通常15~50ミクロンの厚さの層を形成する。この用途は、PECVDのスケーラビリティだけでなく、さまざまな産業への適応性を強調している。

まとめると、PECVDは低温で高品質なシリコン層を製造できるため、現代のディスプレイ製造に欠かせないツールとなっており、さまざまなディスプレイ部品の性能、耐久性、効率を保証している。

ALDの利点と欠点

原子層堆積法(ALD)は、正確で一貫した薄膜特性を達成するために不可欠な、比類のない膜の均一性と高い膜密度で高く評価されている。しかし、この方法にも限界がないわけではなく、特に工業生産においては、成膜速度の低さが大きなボトルネックになる可能性があります。

利点

- 均一性:ALDは、半導体製造やディスプレイ製造のような用途で特に重要な、大きな基板全体にわたって非常に均一な膜を作ることに優れています。

- 高い膜密度:ALD反応の自己限定的な性質により、高い膜密度が保証され、欠陥やピンホールに強い堅牢で耐久性のあるコーティングにつながります。

短所

- 低い成膜速度:ALDの最も顕著な欠点の一つは、蒸着速度が比較的遅いことです。この制限により生産時間が大幅に延びる可能性があり、他のCVD法と比べて大規模な産業用途には効率が悪い。

- プロセスの複雑さ:ALDプロセスには精密な制御が要求されるため、装置や操作手順が複雑になり、コストが上昇したり、熟練したオペレーターが必要になったりする。

これらの利点と欠点は、特定の用途にALDを選択する際のトレードオフを浮き彫りにし、製造プロセスの要件に基づいて慎重に検討する必要性を強調している。