スパッタリングターゲット入門

定義と種類

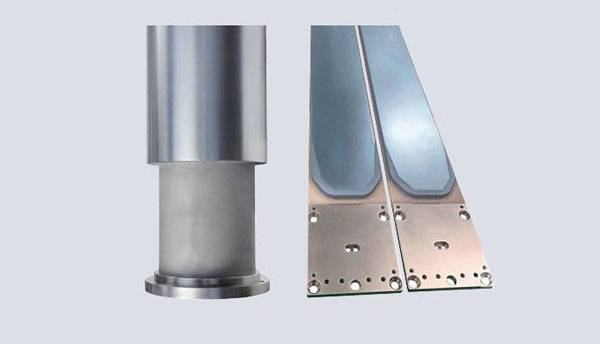

平 面 タ ー ゲ ット と ロ ー タ リ ー タ ー ゲ ッ ト は 、材 料 研 究 に 用 い ら れ る ス パ ッ タ リ ン グ タ ー ゲ ッ ト の 二 大 カ テ ゴ リ ー で あ る 。こ れ ら の タ ー ゲ ッ ト は さ ま ざ ま な 蒸 着 プ ロ セ ス の 基 盤 と な り 、そ れ ぞ れ が 研 究 成 果 に 明 確 な 構 造 的・機 能 的 特 性 を も た ら す 。

平面ターゲットは、しばしばフラットターゲットと呼ばれ、一般的に単一の均質な材料で構成されている。ターゲットはターゲットチャンバー内に静的に配置され、スパッタリング蒸着やイオンビーム照射などのプロセスを行う。設計が単純であるため、既存のシステムに簡単に組み込むことができ、使いやすさと高度なプロセス制御の両方を促進する。

一方、回転ターゲットはスパッタリングプロセス中に回転するように設計されている。この回転運動により、ターゲット表面全体により均一な材料分布が確保され、平面ターゲットに見られる局所的な消費パターンが緩和される。回転ターゲットの動的な性質は、材料の利用率を高めるだけでなく、より複雑な実験セットアップに活用できる複雑さのレベルを導入する。

どちらのタイプのターゲットも、その動作メカニズムは基本的に異なるが、精密な材料蒸着を可能にするという共通の目標を持つ。そのユニークな特性は、基礎研究から工業規模の生産まで、幅広い用途に適しており、それぞれが特定のニーズや実験的制約に対応している。

フラットターゲットの特徴

構造と使用法

純度の高い材料から丹念に作られたフラットターゲットは、ターゲットチャンバーとして知られる制御された環境内に戦略的に配置されています。これらのターゲットは、スパッタリング蒸着やイオンビーム照射用に設計された実験セットアップの基礎部品として機能する。そのシンプルな構造とは裏腹に、これらのプロセスにおいて重要な役割を担っており、基板上への材料の正確な積層を容易にしている。

スパッタリング蒸着では、平らなターゲットにイオンを衝突させ、ターゲット表面から原子を放出させ、その後近くの基板に蒸着させる。この方法は、欠陥の少ない高品質で均一な膜を作ることができるため、特に高く評価されている。同様に、イオンビーム照射実験では、平板ターゲットはイオンが照射される主要な表面として機能し、原子レベルでの物質間相互作用の研究を可能にする。

これらの実験における平板ターゲットの利用は、単に利便性の問題ではなく、正確な制御と再現性の必要性によって推進されている。各ターゲットは、実験の激しい条件下でもその完全性を維持するように設計されており、正確で一貫性のある結果を保証する。このような細部への細心の注意は、材料科学の理解を深め、新しい技術を開発する上で、平板ターゲットの重要性を強調している。

利点

平らなターゲットは、様々な材料研究用途において好ましい選択となる様々な利点を提供する。主な利点の一つは シンプルさと汎用性 .これらのターゲットは、設計が単純であるため、ターゲットチャンバー内での設置と操作が容易である。このシンプルさにより、セットアップの複雑さが軽減され、操作上の問題が少なくなり、メンテナンスの必要性が低くなる。

さらに、フラットターゲットは フィルム層の均一性と再現性 .フラットターゲットの一貫した性質は、材料が表面全体に均一に分布することを保証し、これは高品質のフィルム層を実現するために極めて重要である。この均一性は、半導体製造や薄膜コーティングなど、フィルムの特性を正確に制御する必要がある用途では特に重要です。

構造が単純であることに加え、フラットターゲットは汎用性が高い。金属、合金、化合物など、さまざまな材料から作ることができるため、研究者はさまざまな材料特性や用途を探求することができる。この汎用性により、平板ターゲットは、スパッタリング蒸着からイオンビーム照射まで、幅広い実験に対応できる柔軟な選択肢となっている。

その利点とは裏腹に、平板ターゲットには、材料が消費されるにつれて縞状のクレーターが形成されるため、ターゲットの利用率が低くなるなどの限界もあることに注意することが重要である。しかし、その簡便さと、膜の均一性と再現性という点での利点から、材料研究における貴重なツールとなっている。

欠点

フラットスパッタリングターゲットの主な欠点は、以下の通りです。 低いターゲット利用率 通常20%前後で推移している。この効率の悪さは、主に次のことに起因している。 縞模様のクレーターの形成 が形成される。ターゲットがイオンを浴びると現れるこのクレーターは、不均一な浸食パターンにつながり、スパッタリングに利用できる有効表面積を著しく減少させる。

このことを考慮すると、100ユニットの材料に対して20ユニットしか有効利用されず、残りの80ユニットは無駄になるか、クレーターのために有効利用されなくなる。これは製造コストを増加させるだけでなく、ターゲットの寿命を制限し、頻繁な交換を必要とする。

| 問題点 | インパクト |

|---|---|

| 縞模様のクレーター | 有効表面積が減少し、ターゲットの利用率が低くなる |

| 非効率的な材料使用 | 材料の20%しか有効利用されず、生産コストが増加 |

| 頻繁な交換 | ターゲットの寿命が短くなり、より頻繁なメンテナンスが必要になる。 |

ボンバードエリアの縁に沿って形成されるクレーターは、不均一な表面を作り出し、スパッタ膜の一貫性を乱す。この不均一性により、膜の厚さや特性がばらつき、最終製品の品質や性能に悪影響を及ぼす可能性がある。

ロータリーターゲットの特徴

構造と使用方法

ロータリーターゲットは、様々な速度と複数の方向で動作することを可能にするユニークな回転機構で設計されています。この回転機能は、ターゲット表面により均一な材料分布を達成するために極めて重要である。静的で材料消費にむらが生じやすい平面ターゲットとは異なり、回転ターゲットは、ターゲットの新鮮な部分を連続的にスパッタリングプロセスにさらすことで、この問題を軽減する。

ターゲットの回転は精密に制御できるため、研究者は実験の特定の要件に基づいて材料分布を最適化できる。この制御は回転方向にも及び、時計回りにも反時計回りにも設定できるため、スパッタリングプロセスの柔軟性と有効性がさらに高まる。

さらに、回転ターゲットの動的な性質は、材料が均一に分布することを保証し、局所的な枯渇の可能性を減らし、ターゲットの全体的な寿命を延ばす。この均一な分布は、高品質の光学コーティングや半導体材料の製造など、蒸着膜の高い均一性が不可欠な用途において特に有益である。

まとめると、回転ターゲットの回転機能は、材料の使用効率を高めるだけでなく、スパッタ膜の全体的な品質と一貫性を向上させ、多くの材料研究用途に優れた選択肢となります。

利点

ロータリーターゲットは、ターゲットの利用率とコンパクト性を大幅に向上させ、フラットターゲットの低利用率問題に効果的に取り組んでいます。通常20%前後という低い利用率に悩まされることの多いフラットターゲットとは異なり、ロータリーターゲットはターゲット材料の利用率を最大化する。これはユニークな回転メカニズムによって達成され、ターゲット表面により均一な材料分布が保証される。

回転ターゲットの回転運動は、材料効率を高めるだけでなく、よりコンパクトな設計にも貢献する。このコンパクトさは、スペースが限られていることが多い研究室では特に有利である。無駄な材料を最小限に抑え、スペースの利用を最適化することで、回転ターゲットは材料研究により持続可能で実用的なソリューションを提供する。

さらに、ロータリーターゲットの高いターゲット利用率は、フラットターゲットで観察されるストライプ状のクレーター形成の一般的な問題に直接対処する。不均一な材料消費に起因するこの問題は、回転式ターゲットでは効果的に軽減され、より一貫した信頼性の高いスパッタリングプロセスにつながる。

まとめると、回転式ターゲットはターゲットの利用率とコンパクト性に大幅な改善をもたらし、スパッタリング実験の効率向上と無駄の削減を目指す研究者にとって優れた選択肢となる。

欠点

スパッタリングプロセス中にターゲット表面に多数のグローリングが発生すると、大面積をコーティングする際に膜の均一性が著しく損なわれる。この現象は、材料の分布がターゲット表面全体に均一に広がらず、材料濃度の高い部分と低い部分が局所的に生じるために生じる。その結果、基板上に成膜された膜の厚みや組成にばらつきが生じ、最終製品の性能や信頼性に悪影響を及ぼす可能性がある。

さらに、材料の不均一な分布は、膜のピンホールやクラックなどの欠陥の形成にもつながり、全体的な品質をさらに低下させます。この問題は、光学コーティングや半導体デバイスの製造など、高い精度と一貫性が重要な用途で特に顕著となります。

グローリングが膜の均一性に与える影響を説明するために、次の表を考えてみましょう:

| グローリング特性 | フィルム均一性への影響 |

|---|---|

| グローリングの高密度化 | 膜厚ばらつきの増大 |

| 不均一なグローリング分布 | ピンホールやクラックの形成 |

| 広い面積をカバー | 全体的な膜質の低下 |

まとめると、回転式ターゲットはターゲットの利用率とコンパクト性を向上させるが、グローリングの存在は、大面積コーティングプロセスにおける膜の均一性と品質を損なう重大な欠点として残る。

結論

正しいターゲットの選択

プレーナーターゲットとロータリースパッタリングターゲットのいずれかを選択する際には、具体的なプロジェ クトの要件と希望する製品の結果の両方を総合的に理解した上で決定すべきである。各ターゲットには明確な長所と短所があり、スパッタリングプロセスの品質と効率に大きく影響する。

例えば 平面ターゲット は、そのシンプルさと汎用性で有名であり、製造されるフィルム層の均一性と再現性に貢献している。しかし、その主な欠点は、材料が消費されるにつれて縞模様のクレーターが形成されるため、ターゲットの利用率が低く、多くの場合20%前後であることにある。この問題は、時間の経過とともに非効率とコスト増につながる可能性がある。

一方 ロータリーターゲット は、様々な速度と方向で回転する能力により、より均等な材料の分布を提供する。この特徴は、ターゲットの利用率を高めるだけでなく、平面ターゲットに関連するコンパクト性の問題にも対処する。これらの利点にもかかわらず、回転ターゲットは、主にターゲット表面に複数のグローリングが発生するため、大面積コーティング中に膜表面の均一性が悪くなることがある。

まとめると、平面ターゲットと回転ターゲットの最適な選択は、膜の均一性、ターゲットの利用率、全体的なプロセス効率の検討を含む、プロジェクト固有のニーズの詳細な分析にかかっている。