真空熱処理の保護効果

酸化・脱炭を起こさない

真空熱処理は、従来の熱処理工程で問題となる酸化や脱炭を防止することができます。制御された真空環境で処理することで、酸素にさらされるリスクをほぼ排除し、ワークピースの金属光沢と機械的特性を維持します。これは、特に表面劣化に敏感な素材にとって極めて重要であり、最終製品の美観と機能的完全性を確実に維持します。

酸素の存在が酸化物の形成や表面層からの炭素の損失につながる従来の方法とは対照的に、真空熱処理は原始的な環境を提供します。これは、望ましくない表面欠陥の形成を防ぐだけでなく、処理された部品の全体的な品質と耐久性を向上させます。酸化や脱炭がないため、より一貫性のある予測可能な結果を得ることができ、これは高精度と信頼性を必要とする用途に不可欠です。

さらに、真空熱処理によってワークピースの金属特性を維持することで、大幅なコスト削減と作業効率を実現することができます。後処理による表面改質の必要性を回避することで、メーカーは工程を合理化し、廃棄物を削減することができ、最終的には、より持続可能で経済的に実行可能な生産サイクルに貢献します。

表面品質の向上

真空環境で材料を加熱すると、従来の熱処理方法に比べて、特に表面品質の面で大きな利点があります。酸素との直接接触を避ける真空熱処理は、ワークピースの金属光沢を確実に保持し、酸化や脱炭を起こしません。その結果、光沢のある原始的な表面が得られ、見た目に美しいだけでなく、熱処理全体の品質も向上します。

真空環境では酸素が存在しないため、大気熱処理でよく問題となる金属表面の酸化物の形成が防止されます。これにより、元の表面仕上げが維持されるだけでなく、酸化物の形成によって発生する可能性のある機械的特性の劣化も防ぐことができます。真空熱処理は制御された環境下で行われるため、正確な温度管理が可能であり、熱処理プロセスの均一性と品質にさらに貢献します。

さらに、真空熱処理は、汚染物質や不純物の存在を低減することで、表面の完全性の向上につながります。これは、金属から揮発性元素を効果的に除去し、塑性、靭性、疲労強度を向上させる脱ガスプロセスによって達成されます。その結果、高精度と耐久性が要求される用途に不可欠な、優れた表面特性を持つワークピースが得られる。

まとめると、真空熱処理による表面品質の向上は、従来の技術よりも多くのメリットをもたらす優れた方法である。望ましくない酸化物や汚染物質の生成を防ぐだけでなく、ワークピースが元の金属光沢と機械的特性を維持することを保証するため、表面仕上げと完全性が重要な産業にとって理想的な選択肢となります。

機械的特性の向上

脱ガスと表面清浄化

真空熱処理は、金属の機械的特性を大幅に向上させるプロセスである脱ガスに優れた方法を提供します。真空環境を作り出すことで、水素、窒素、酸素などの金属内に閉じ込められたガスを効果的に除去します。この脱ガス処理は、金属の表面だけでなく、その構造の奥深くまで浄化するため、非常に重要です。

脱ガスの利点は多岐にわたる。第一に、金属の可塑性を大幅に向上させ、より簡単かつ正確に成形することを可能にする。次に、靭性が向上し、応力下での金属の破損や亀裂に対する耐性が高まります。最後に、疲労強度が向上し、金属が破損することなく繰り返し負荷サイクルに耐えられるようになる。

これらの改善は単なる理論的なものではなく、経験的な証拠によって裏付けられている。例えば、真空脱ガス処理を施した金属は、未処理の金属に比べて疲労寿命が最大30%向上しています。これは、航空宇宙、自動車、産業機械部品など、耐久性と信頼性が最優先される用途では特に重要です。

要約すると、真空熱処理の金属表面の脱ガスおよび純化能力は、従来の方法に対する優位性の基礎となっています。その結果、塑性、靭性、疲労強度が改善され、高性能金属加工に不可欠なプロセスとなっている。

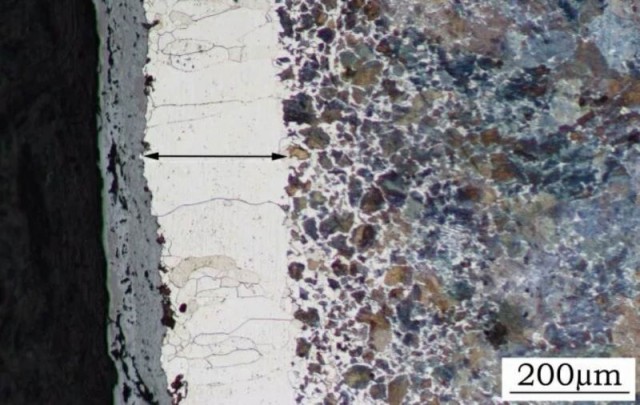

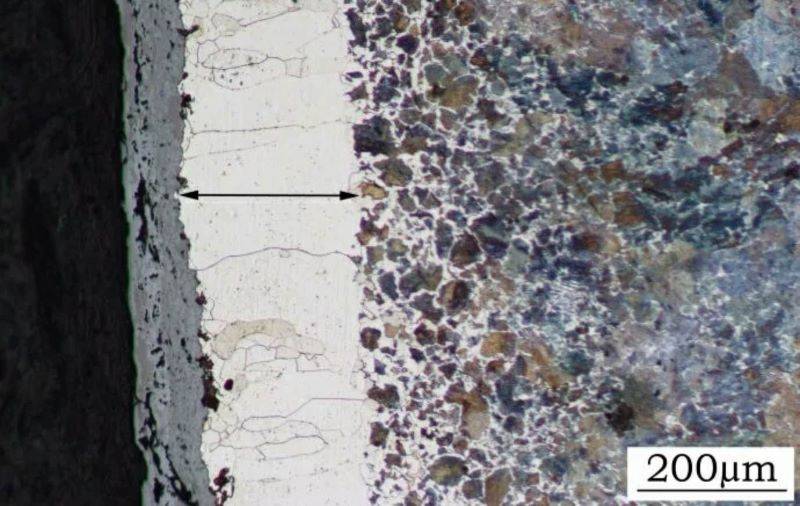

酸化物の分解

真空を酸化物の分解圧以下に下げることは、真空熱処理プロセスの重要なステップです。この技術は、酸化物の分解を助けるだけでなく、金属表面の純化を大幅に向上させます。真空度が下がると、酸素分圧が下がり、酸化物層が維持できなくなる環境が生まれます。その結果、酸化物が徐々に分解され、金属表面が不純物から解放される。

真空下での酸化物分解プロセスは、ステンレス鋼やチタン合金のような酸化しやすい金属に特に効果的です。真空圧をコントロールすることで、特定の金属タイプとそれぞれの酸化層に合わせて処理を行うことが可能です。この精度により、金属表面は汚染物質から解放され、機械的特性が維持され、全体的な品質が向上します。

さらに、真空条件下での酸化物の分解によって達成される浄化は、より均一で一貫した表面仕上げにつながります。これは、航空宇宙部品や医療機器など、表面の完全性が最優先される用途では極めて重要です。酸化物層がないことは、美観を向上させるだけでなく、処理された部品の機能性と寿命を向上させます。

まとめると、真空圧を酸化物の分解しきい値以下に戦略的に下げることは、清浄で純粋な金属表面を実現する強力な方法である。このプロセスは、真空熱処理の幅広い利点に不可欠であり、優れた表面品質を提供し、金属本来の特性を維持します。

ワークピースの変形の最小化

熱応力の低減

真空熱処理は、ワークピースの変形を低減する上で重要な要素である熱応力を大幅に低減します。ワークピースを大きな温度勾配にさらすことが多い従来の熱処理方法とは異なり、真空熱処理は小さな温度差を維持する制御された条件下で行われます。この制御された環境により、ワークピースの熱応力は最小限に抑えられ、変形はごくわずかです。

熱応力の低減は、いくつかのメカニズムによって達成される。第一に、真空環境に酸素が存在しないため、加熱ムラの原因となる熱勾配の形成が防止される。第二に、真空環境では加熱と冷却の速度が制御されるため、ワーク全体に熱が均一に分布し、熱応力による変形のリスクがさらに低減します。

熱応力を最小限に抑える真空熱処理の有効性を説明するために、以下の比較を考えてみましょう:

| パラメータ | 真空熱処理 | 従来の熱処理 |

|---|---|---|

| 温度差 | 小さい | 大 |

| 熱応力 | 低い | 高い |

| ワーク変形 | 小さい | 有意 |

この表は、真空熱処理が、熱応力を低く維持し、結果として変形を最小限に抑えることで、従来の方法よりも優れていることを強調しています。真空熱処理における制御された雰囲気と正確な温度管理は、ワークピースの完全性を維持するだけでなく、全体的な品質と性能を向上させます。

塩浴処理との比較

真空熱処理は、特にワークピースの変形を最小限に抑えるという点で、塩浴処理と比較して大きく際立っています。塩浴処理は、急速加熱と均一な温度分布が得られることで知られていますが、急速加熱による熱応力が大きいため、変形が大きくなりがちです。対照的に、真空熱処理は、主に熱勾配を最小限に抑えた制御された雰囲気下で行われるため、変形を約70%減少させることができる。

このような変形の大幅な低減は、理論的な利点にとどまらず、産業用途において具体的なメリットをもたらします。例えば、真空環境における熱処理プロセスの安定性と均一性の向上は、製品の認定率の向上につながります。これは、航空宇宙、自動車、医療機器製造など、精度と一貫性が最重要視される産業では特に重要です。

| 側面 | 真空熱処理 | 塩浴処理 |

|---|---|---|

| 変形 | 変形を70%低減 | 急速加熱のため変形が大きい |

| 製品認定 | 製品認定率の向上 | 変形による認定率の低下 |

| 熱応力 | 熱応力が小さい | 高い熱応力 |

| 環境への影響 | 安全で環境に優しい | 公害の可能性 |

上の表は、真空熱処理と塩浴処理の主な違いを簡潔に示しており、真空熱処理が変形を抑え、製品の品質を向上させる点で優れていることを強調しています。

品質保証

元素の揮発性の低減

真空熱処理環境内の制御された雰囲気は、様々な元素、特に金のような蒸気圧の高い元素の揮発性を最小限に抑える上で重要な役割を果たします。この制御された環境により、元素は安定した状態を保ち、蒸発したり周囲のガスと反応したりすることがないため、材料の組成の完全性と一貫性が維持されます。

例えば、金を含む合金は、その優れた電気伝導性と熱伝導性により、しばしば重要な用途に使用されますが、通常の熱処理を行うと、かなりの量の金が失われる可能性があります。しかし、真空環境は保護バリアとして機能し、そのような損失を防ぎ、合金が望ましい特性を維持することを保証します。

| エレメント | 標準状態での蒸気圧 | 品質への影響 |

|---|---|---|

| 金 | 低い | 高い保持力 |

| 銀 | 中程度 | 中程度の保持力 |

| 銅 | 高い | 低い保持力 |

さらに、揮発性の低下は元素の品質を維持するだけでなく、処理された材料の全体的な性能を向上させます。これは、航空宇宙、電子機器、医療機器など、精度と一貫性が最も重要な産業において特に有益です。重要な元素の損失を防ぐことにより、真空熱処理は、最終製品が厳しい品質基準を満たし、様々な条件下で確実に機能することを保証します。

まとめると、真空熱処理によって達成される元素の揮発性の低減は、材料の安定した品質と性能に貢献する大きな利点であり、高度な製造に不可欠なプロセスとなっています。

効率と安定性

真空熱処理は、その卓越した熱効率により、迅速な加熱・冷却サイクルを実現します。この効率は単にスピードの問題ではなく、プロセスが高いレベルの安定性と再現性を維持することを保証します。真空チャンバー内の制御された環境は、正確な温度管理を可能にし、これは複数の治療で一貫した結果を得るために極めて重要である。

さらに、真空熱処理の急速な加熱・冷却能力は、その安定性に大きく貢献します。これは、最適な機械的特性を得るために特定の熱プロファイルを必要とする材料に特に有益です。このような一貫性を維持できるということは、メーカーが最終製品にばらつきが生じるリスクを負うことなく、大量生産に真空熱処理を利用できることを意味します。

まとめると、真空熱処理の効率性と安定性は、単なる技術的な利点ではなく、最終製品の品質と信頼性の基本であり、従来の熱処理方法よりも優れた選択肢となります。

操作上の利点

安全で環境に優しい

真空熱処理は、従来の熱処理方法とは異なり、安全で環境に優しい操業環境を提供します。直火や薬液槽を使用するプロセスとは異なり、真空熱処理は密閉されたチャンバー内で行われるため、有毒ガスの排出や有害な副生成物のリスクがありません。この方法では、有害なガスや粒子状物質が大気中に放出されないため、環境の持続可能性を重視する産業にとって好ましい選択となります。

さらに、汚染物質がないことは環境を保護するだけでなく、職場の安全性も高める。オペレーターは有毒ガスや有害廃棄物に関連するリスクにさらされることがないため、労働災害の可能性が低くなります。この環境保護と安全衛生という二重の利点は、現代の産業慣行における真空熱処理の優位性を強調しています。