乾式超微粉砕の一般的特徴

利点と特徴

乾式超微粉砕プロセスは、生産フローが合理化されており、追加設備の必要性が大幅に削減される点が特徴です。濾過、乾燥、脱水工程を必要とする従来の方法とは異なり、乾式超微粉砕ではこれらの工程を最小限に抑えることができるため、よりシンプルで効率的な作業が可能になります。この簡素化により、初期投資が削減されるだけでなく、継続的な運用コストも削減されます。

さらに、乾式超微粉砕は制御が容易なため、幅広い用途に利用できます。このプロセスはユーザーフレンドリーに設計されており、調整や監視が簡単に行える。このシンプルさはメンテナンスにも及び、部品点数が少ないため、メンテナンスの頻度が減り、ダウンタイムが短縮されます。

| メリット | 概要 |

|---|---|

| 合理化されたプロセス | ろ過、乾燥、脱水装置が不要になります。 |

| 投資の削減 | 必要なコンポーネントが少ないため、初期資本支出を削減できます。 |

| 操作の効率化 | 操作と制御が簡素化され、運用コストの削減につながります。 |

| ユーザーフレンドリー | 調整と監視が簡単で、さまざまな用途に適しています。 |

| メンテナンスの軽減 | 部品点数が少ないため、メンテナンスの頻度が減り、ダウンタイムが短くなります。 |

これらの特徴を総合して、乾式超微粉砕プロセスは様々な業界で広く採用されており、最小限の資源消費で高品質の超微粉砕を実現する方法として好まれています。

具体的な粉砕プロセス

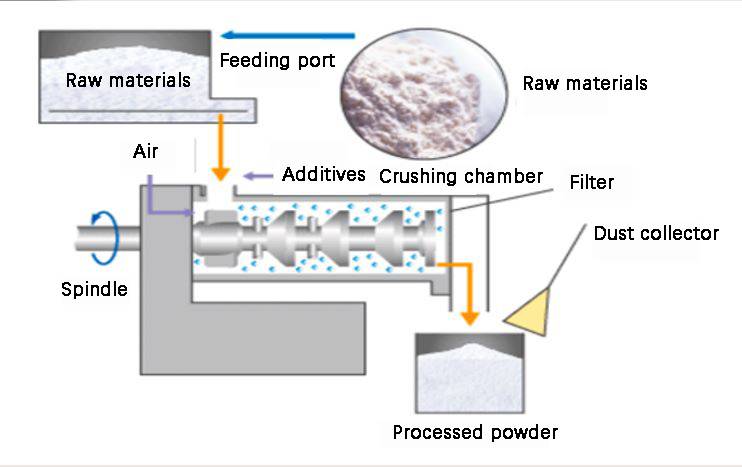

常温気流粉砕プロセス

常温気流粉砕プロセスは、乾式超微粉砕を実現するために設計された高度な方法です。このプロセスでは、効率的な粉砕と微粒子の捕集を確実にするために、注意深く統合された一連のコンポーネントが調和して機能します。主なコンポーネントは以下の通りです:

- 空気圧成形機:この機械は、制御された空気圧を原料に加えることでプロセスを開始し、初期の成形と粉砕の準備を容易にします。

- 空気貯蔵タンク:粉砕工程中の圧力を一定に保つために必要な圧縮空気を貯蔵するタンクです。

- コールド・ドライヤー:粉砕前の原料を最適な温度と水分レベルに保ち、最終製品の効率と品質を高めます。

- フィーダー:精密に制御された装置で、原料を一定の速度で気流粉砕機に送り込み、均一な処理を実現します。

- 気流粉砕機:高速気流を利用して原料を超微粒子にする装置。

- サイクロンコレクター:遠心力を利用して粉砕物を捕集し、気流から微粒子を分離する。

- 集塵機:サイクロンコレクターから排出される粉塵や微粒子を捕集し、クリーンな作業環境を確保します。

- 誘引ドラフトファン:システム全体の気流を維持し、連続運転と効率的な原料輸送を保証します。

各コンポーネントは、常温気流粉砕プロセスの全体的な効率と効果において重要な役割を果たし、様々な産業で広く採用されている方法となっています。

低温・深冷式気流粉砕プロセス

低温・深冷空気粉砕プロセスは、熱に敏感な材料や融点の低い材料を扱うために特別に設計されています。このプロセスでは、極低温の空気を使用する必要があり、追加の空気冷却器または液体窒素システムの統合によって実現されます。

低温環境を維持することで、この方法は、粉砕プロセスを通じて熱に敏感な材料の完全性を確実に維持します。深冷空気の使用は、熱劣化を防ぐだけでなく、材料の粘性ともろさを減少させることによって粉砕作業の効率を高め、それによって、より容易で微細な粒径の粉砕を容易にします。

このプロセスのシステム構成要素には通常、気流粉砕機、サイクロンコレクター、集塵機など、他の粉砕プロセスで見られる標準的な機器とともに、空気冷却器または液体窒素供給装置が含まれます。このような特殊な冷却機構と従来の粉砕装置の組み合わせにより、高温でなければ損なわれる原料を効果的に取り扱うことができます。

不活性ガス空気粉砕プロセス

不活性ガス空気粉砕プロセスは、超微粉砕用に設計された特殊な方法で、特に酸化や湿気に敏感な材料に適しています。このプロセスには、ガス圧縮機、ガス貯蔵タンク、サイロ、気流粉砕機、サイクロンセパレーター、集塵機など、いくつかの重要な構成要素が含まれます。これらの要素が連携して、効率的で正確な原料粉砕を実現します。

このプロセスの特徴の一つは、粉砕媒体として不活性ガスを使用することである。一般的に使用される不活性ガスには、窒素、ヘリウム、アルゴン、二酸化炭素などがある。これらのガスは、熱に敏感な材料や化学的に反応しやすい材料の完全性を保つために重要な、酸素を含まない環境を作り出す能力のために選択される。例えば、酸化しやすい材料を劣化させずに処理する必要がある産業では、窒素が好まれることが多い。

ガス圧縮機は、不活性ガスを加圧し、粉砕機への安定した流量を確保するため、このセットアップにおいて極めて重要です。ガス貯蔵タンクはリザーバーとして機能し、圧縮ガスの安定供給を維持する。一方、サイロは原料を貯蔵し、粉砕システムへの供給を制御します。

気流粉砕機は、実際の粉砕が行われる場所です。不活性ガスの高速流を利用して、原料に衝撃を与え、超微粒子に粉砕します。この方法により、多くの工業用途に不可欠な均一な粒径が保証されます。

粉砕後、サイクロンセパレーターと集塵機がプロセスで重要な役割を果たします。サイクロンセパレーターはより大きな粒子を除去し、集塵機は残った微粒子を捕捉し、クリーンで効率的な運転を保証します。これらのコンポーネントが一体となって、最終製品の品質を高めるだけでなく、運転の安全性と環境コンプライアンスを確保する包括的なシステムを形成しています。

過熱蒸気気流粉砕プロセス

過熱水蒸気気流粉砕プロセスは、一次粉砕媒体として過熱水蒸気を利用します。この方法では、粉砕、等級分け、回収システム全体を通して蒸気が過熱状態を維持することが保証されます。この状態を維持することで、このプロセスは材料の超微細加工を効果的に促進します。

過熱蒸気の使用にはいくつかの利点があります。第一に、粉砕プロセスに一貫性のある制御された環境を提供することであり、これは所望の粒子径と一貫性を達成するために極めて重要である。第二に、蒸気の過熱状態は含水率の低減に役立ち、これは湿度に敏感な材料や乾燥した最終製品を必要とする材料に特に有益である。

さらに、このプロセスを高度な制御システムと統合することで、蒸気の温度と圧力をリアルタイムで監視・調整することができます。これにより、最適な性能が保証され、エネルギー消費が最小限に抑えられるため、超微粉砕のためのコスト効率の高いソリューションとなります。

要約すると、過熱水蒸気気流粉砕プロセスは、過熱水蒸気の利点と高度な制御技術を組み合わせた洗練された手法であり、材料の精密かつ効率的な超微粉砕を実現します。

機械式インパクトミル超微粉砕プロセス

機械式衝撃式超微粉砕機は、開放式粉砕、閉鎖式粉砕、開放式粉砕と分級を組み合わせた粉砕など、様々な構成で超微粉砕を行います。各構成は特定の目的に対応し、異なる材料や生産要件に対して粉砕プロセスを最適化します。

-

開回路式粉砕:この構成では、中間的な分級を必要とせず、原料の連続的な供給と排出が可能です。厳密な粒度制御を必要としない原料に特に適しています。

-

閉回路式粉砕:この構成では、粉砕された原料は目的の粒子径になるまで粉砕機に循環されます。この方法は、より均一で微細な最終製品を保証し、高い精度を必要とするアプリケーションに最適です。

-

分級を伴うオープンサーキット粉砕:このハイブリッド方式は、開放式と閉鎖式の両方の利点を兼ね備えています。最初のオープンサーキット粉砕の後に分級を行い、目的の粒度とそれ以外の粒度を分離します。この構成は柔軟性と効率性を提供し、処理される材料の特定のニーズに基づいて調整することができます。

このような構成は、超微粉砕プロセスの効率と精度を高めるだけでなく、様々な産業用途に適応し、機械式インパクトミルを乾式超微粉砕の領域で多用途なツールにしています。

ボールミル超微粉砕プロセス

ボールミル ボールミル ボールミルは、最も歴史が古く信頼性の高い粉砕機の1つですが、長い年月をかけて大きく進化してきました。最新の構成では、高度な微粉分級機が組み込まれ、次のような粒径の超微粉を製造できるようになりました。 d97 = 5-40μm .このプロセスは 大きな出力 と 低エネルギー消費 .

このような微細な粒子径を実現するために、ボールミルは微細分級機と連動して作動し、目的の粒度分布のみを確実に回収します。この統合システムは、粉砕プロセスの効率を高めるだけでなく、運転コストも削減します。伝統的な機械式粉砕と最新の分級技術の組み合わせにより、超微粉製造のための多用途でコスト効率の高いソリューションが実現します。

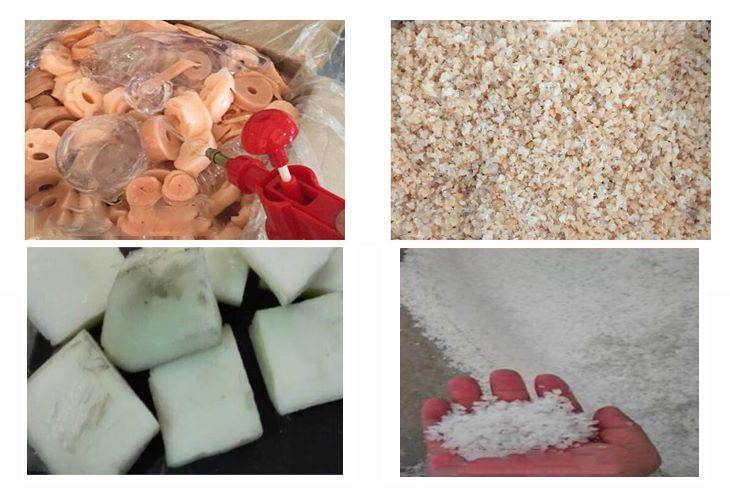

さらに、ボールミルは硬い鉱物から柔らかい有機化合物まで、幅広い材料を扱うことができるため、様々な産業用途で好まれています。また、堅牢な設計とシンプルな操作性により、超微粉製造に広く採用されています。

スターリングミル超微粉砕プロセス

工業生産において、乾式攪拌ミル超微粉砕プロセスは、その汎用性と効率性によって特徴付けられます。このプロセスには、主に連続閉回路と間欠開回路という2つの異なる運転モードがあります。

連続閉回路 連続閉回路 モードは、高スループットアプリケーション用に設計されており、原料を連続的にシステムに供給し、処理した後、目的の粒子径に達するまで、さらに微細化するために循環させます。この方法は、原料の安定した流れを確保し、ダウンタイムを最小限に抑え、生産性を最大化します。

対照的に 断続的開回路 このモードは、バッチ処理または粉砕プロセスの精密な制御が必要な場合に最適です。このモードでは、断続的な供給と処理が可能で、粉砕サイクル中に注意深い監視と調整が必要な原料の取り扱いに柔軟に対応できます。

| モード | モード名 | アプリケーション |

|---|---|---|

| 連続クローズドサーキット | 精製のためのリサイクルを伴う連続的な原料フロー | 高スループットで安定した生産 |

| 断続的なオープンサーキット | 制御された供給と処理によるバッチ処理 | 正確な制御、柔軟なハンドリング |

両方のモードがユニークな利点を持ち、異なる生産ニーズと原料特性に対応することで、攪拌ミル超微粉砕プロセスの全体的な効率と適応性を高めます。

振動ミル超微粉砕プロセス

振動ミル超微粉砕プロセスは、脆い材料や繊維質の材料を高度に微粉砕するために設計された特殊な方法です。このプロセスでは、振動ミルのユニークな特性を活かし、交換可能な粉砕バレルを使用して粉砕を促進します。中核となるメカニズムは、自由に動く粉砕ボールで満たされた2つの振動粉砕バレル内での衝撃と摩擦を利用することである。

プロセスは、バッファビンへの安定した制御された供給量を保証するフィーダーを通した原料の導入から始まる。そこから原料は振動ミルに運ばれ、実際の粉砕が行われます。振動ミルは、粉砕バレルを高周波数で振動させ、粉砕ボールが原料に衝撃を与え、摩擦することによって、原料をより微細な粒子に粉砕します。

粉砕段階の後、材料は分級機に通され、粒径に基づいて粒子が分離される。この段階は、目的の細かさを達成し、適切な大きさの粒子だけが次の段階に進むようにするために非常に重要です。分級された材料は次にサイクロンコレクターに入り、遠心力を利用して空気流から微粒子を分離する。最後にバッグ集塵機で残った微粒子を捕捉し、クリーンで効率的なプロセスを確保します。

この乾式超微粉砕プロセスは、そのシンプルさと効率性から特に有利であり、様々な産業用途で人気の高い選択肢となっています。

高圧ローラーミル超微粉砕プロセス

高圧ローラーミル乾式連続超微粉砕プロセスは、高効率で微細な粒子径を達成するために設計された高度な方法です。このプロセスは、主にいくつかの主要なコンポーネントで構成され、それぞれが操作全体で重要な役割を果たします。

まず 空気圧縮機 は、システム内での原料の移動を促進するために必要な空気圧を発生させるために不可欠です。コンプレッサーは 高圧ローラーミル 高圧ローラーミルそのものがこのプロセスの中核であり、対向回転する2つのローラー間の高圧を利用して原料を超微粒子に粉砕する。この装置は連続運転に対応できるように設計されており、工業規模の生産に適している。

高圧ローラーミルに続くのは 分散機 は、粉砕された原料を均等に分散させ、すべての粒子が同じ処理を受けるようにするために使用される。この工程は、最終製品の一貫性を維持するために不可欠である。超微粉分級機 超微粉分級機 は、粒径に基づいて粒子を分離し、最終的な粒度分布の精密な制御を可能にします。

この工程は、脱水や乾燥の工程を追加することなく微粉砕が必要な原料に特に有利で、生産ワークフロー全体を簡素化します。これらのコンポーネントの組み合わせにより、合理的で効率的な超微粉砕プロセスが保証され、様々な産業用途で好まれる方法となっています。

レイモンドミル超微粉砕プロセス

超微粉砕の領域において、レイモンドミルは重要なニッチを切り開いてきました。この粉砕機は、改良された懸濁型ディスクミルの一種であり、タイロッドミルや竪型ローラーミルなど様々な形態があります。レイモンドミルの多用途性は、微粉分級機の統合によってさらに強化され、これによって超微粉を驚くべき効率で生産することができる。

レイモンドミルは、機械的粉砕と空気分級を組み合わせた原理で運転されます。原料は粉砕室に投入され、そこで強い機械力を受けて微粉になります。この粉は、分級機の中を空気の流れによって運ばれ、微粒子と粗粒子に分離されます。微粒子は最終製品として回収され、粗い粒子はさらなる処理のために粉砕室に戻される。

レイモンドミルに分級機を組み込むことは、画期的なことです。粉砕プロセスの効率を高めるだけでなく、最終製品の粒度分布を正確にコントロールすることができます。このため、レイモンドミルは安定した品質と粒子径の超微粉を必要とする産業にとって理想的な選択肢となります。

要約すると、高度な粉砕機構と微粉分級機を統合したレイモンドミルは、超微粉末製造のための堅牢なソリューションです。様々な原料に対応し、高品質の粉体を生産する能力を持つレイモンドミルは、超微粉砕業界において貴重な資産となっています。

関連製品

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- パワフルプラスチック粉砕機

- 実験室用ミニプラネタリーボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 二軸押出機プラスチック造粒機